Estudo realizado com cervejarias tem como objetivo avaliar

qualidade da moagem e seu impacto no rendimento da mosturação

| FÁBIO TELEGINSKI |

O termo moagem não deve ser entendido como redução a pó, mas sim como esmagamento na moagem do Malte. O grão deve ter a sua casca rasgada longitudinalmente para deixar exposto o endosperma amiláceo. Este sim deve ser triturado, a fim de facilitar o ataque das enzimas durante a mosturação. É importante que durante a moagem do malte, a formação de farinha fina seja a menor possível, para se evitar a formação excessiva de material mucilaginoso na mistura água/malte/adjunto durante a mosturação, o que causa lentidão na filtração do mosto.

A moagem do Malte tem o objetivo de expor o amido do endosperma, permitindo que este entre em contato com as enzimas. O tipo de Moinho utilizado e a granulometria do malte moído dependem do processo de clarificação do mosto a ser empregado. Basicamente, utiliza-se Moinho de rolos, no caso de tina de clarificação (utiliza-se a própria casca do malte como meio filtrante), e Moinhos de martelos, no caso de filtros-prensa. O moinho de rolos normalmente é o mais utilizado, pois é mais comum a utilização de tina de clarificação. No processo de moagem em moinho de rolos, a quantidade de polifenóis extraída é menor, devido ao menor rompimento da estrutura das cascas. A abertura dos rolos deve ser rotineiramente calibrada, pois a qualidade da moagem tem grande impacto sobre o rendimento da brassagem. Os rolos com desgastes devem ser substituídos por rolos novos ou recondicionados, para evitar a perda de rendimento.

A moagem do Malte tem o objetivo de expor o amido do endosperma, permitindo que este entre em contato com as enzimas. O tipo de Moinho utilizado e a granulometria do malte moído dependem do processo de clarificação do mosto a ser empregado. Basicamente, utiliza-se Moinho de rolos, no caso de tina de clarificação (utiliza-se a própria casca do malte como meio filtrante), e Moinhos de martelos, no caso de filtros-prensa. O moinho de rolos normalmente é o mais utilizado, pois é mais comum a utilização de tina de clarificação. No processo de moagem em moinho de rolos, a quantidade de polifenóis extraída é menor, devido ao menor rompimento da estrutura das cascas. A abertura dos rolos deve ser rotineiramente calibrada, pois a qualidade da moagem tem grande impacto sobre o rendimento da brassagem. Os rolos com desgastes devem ser substituídos por rolos novos ou recondicionados, para evitar a perda de rendimento.

Como controle, é muito comum o uso da inspeção visual da moagem, que permite identificar a presença de grãos inteiros ou, se as cascas estiverem excessivamente quebradas, indicando a necessidade de ajuste do espaçamento entre os rolos, o que pode ser verificado com um instrumento simples, o calibrador de folga.

A moagem do malte tem como objetivo

expor o amido do endosperma permitindo

o contato dele com as enzimas

O processo de moagem pode ser realizado a seco, condicionado ou úmido. No processo a seco,o malte é simplesmente moído sem tratamento algum. Na moagem condicionada,a água quente (em torno de 30°C a 40°C) ou o vapor é injetado sobre o malte na linha de transporte de entrada no moinho, ficando apenas a parte externa do malte umedecida. Neste processo, que dura aproximadamente entre 30 a 60 segundos, a umidade aumenta em 1,0% a 1,5%, ou seja, o suficiente apenas para tornar as cascas mais flexíveis e menos suscetíveis a rupturas. Com este método, ocorre sempre a produção de bagaços mais fofos, melhorando a qualidade da filtração do mosto e aumentando a produtividade. Por outro ângulo, como as cascas estão mais preservadas, pode-se utilizar uma tina filtro com diâmetro menor (menor capital investido).

No processo de moagem úmida, o malte é macerado com água quente de aproximadamente 45ºC em um tanque (localizado acima do par de rolos do moinho), até que atinja 25% a 30% de umidade. Em seguida, o malte passa pelos rolos em conjunto com a água, sendo a mistura conduzida diretamente para tina de mostura. A vantagem está no ganho de produtividade e na preservação das cascas. Porém, este método foi deixado de lado, sendo a moagem condicionada a mais utilizada.

No processo de moagem úmida, o malte é macerado com água quente de aproximadamente 45ºC em um tanque (localizado acima do par de rolos do moinho), até que atinja 25% a 30% de umidade. Em seguida, o malte passa pelos rolos em conjunto com a água, sendo a mistura conduzida diretamente para tina de mostura. A vantagem está no ganho de produtividade e na preservação das cascas. Porém, este método foi deixado de lado, sendo a moagem condicionada a mais utilizada.

As desvantagens na moagem condicionada são: aumento no consumo de energia;o tempo de utilização do malte após condicionamento deverá ser de, no máximo, 30 minutos; aumento da atuação da lipoxigenase (pode ser evitado pela injeção de CO2 ou N2) e limpeza após processo, a fim de evitar acúmulo de sujidades e contaminação.

Tipos de moinhos utilizados para moagem do malte Para a moagem do malte, pode-se utilizar moinhos de 2, 4, 5, 6 rolos ou moinho martelo.

Os moinhos de 2 rolos são muito comuns em cervejarias de pequeno porte, possuem uma única passagem entre os rolos e não permitem maior flexibilidade operacional. Há uma maior dificuldade em atender a composição granulométrica, normalmente muito grossa ou muito fina. Para este tipo de moinho, é importante trabalhar sempre com malte bem solubilizado (friabilidade acima de 80%). Sua capacidade varia entre 15 a 20 kg/cm de comprimento do rolo e sua rotação é baixa (entre 160 a 180 voltas/min).

Os moinhos de 2 rolos são muito comuns em cervejarias de pequeno porte, possuem uma única passagem entre os rolos e não permitem maior flexibilidade operacional. Há uma maior dificuldade em atender a composição granulométrica, normalmente muito grossa ou muito fina. Para este tipo de moinho, é importante trabalhar sempre com malte bem solubilizado (friabilidade acima de 80%). Sua capacidade varia entre 15 a 20 kg/cm de comprimento do rolo e sua rotação é baixa (entre 160 a 180 voltas/min).

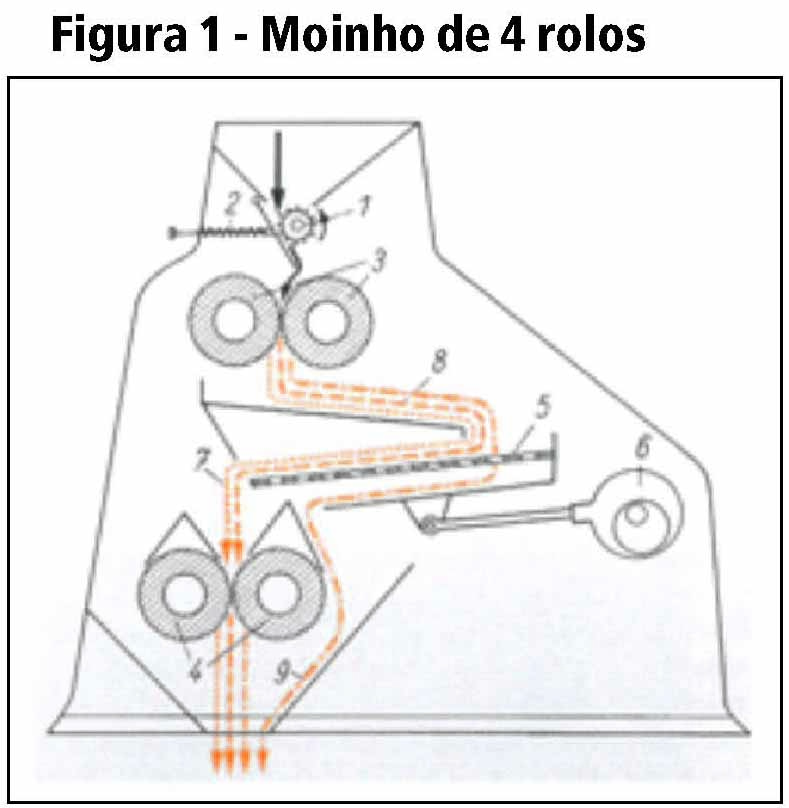

Os moinhos de 4 rolos (figura 1) possuem 2 passes, sendo o primeiro par de rolos utilizado para pré-ruptura, e o segundo par para separação das sêmolas aderidas às cascas. Este moinho possui um resultado melhor, se comparado ao de apenas 1 passe, mas mesmo assim resulta sempre em muitas sêmolas grossas, ou cascas muito trituradas.

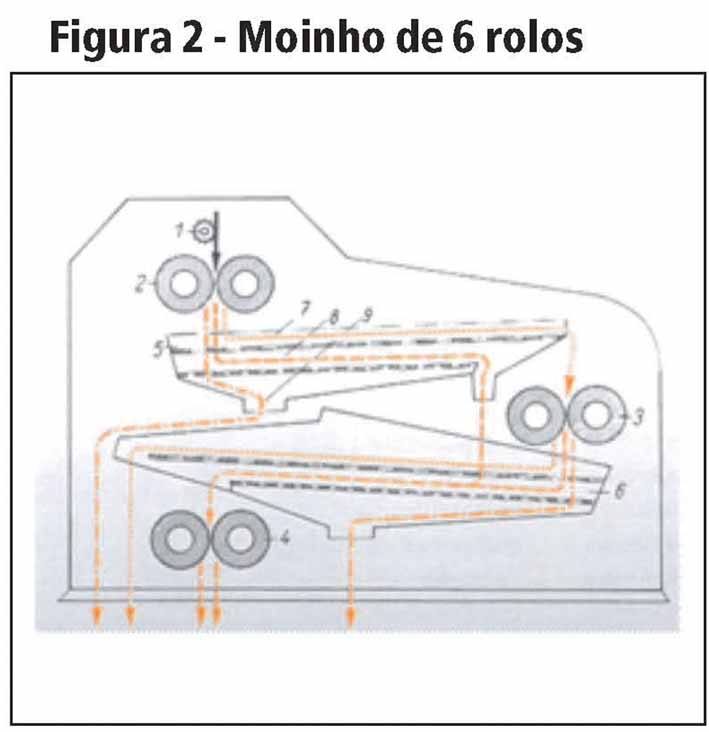

Os moinhos de 6 rolos (figura 2) são mais flexíveis, obtendo uma melhor qualidade da moagem e, consequentemente, rendimento e formação da cama de filtração melhores. Possuem três passagens e jogos de peneiras, que fazem a separação da fração moída, segregando o material para os rolos posteriores, com o objetivo de obter a granulometria desejada.

Os moinhos de 6 rolos (figura 2) são mais flexíveis, obtendo uma melhor qualidade da moagem e, consequentemente, rendimento e formação da cama de filtração melhores. Possuem três passagens e jogos de peneiras, que fazem a separação da fração moída, segregando o material para os rolos posteriores, com o objetivo de obter a granulometria desejada.

O moinho martelo é utilizado para a separação do mosto por filtro prensa, podendo ser vertical ou horizontal. Possui marteletes de metal presos a um eixo, que pressionam os grãos de malte contra uma peneira (normalmente entre 2,0 a 4,0 mm), numa rotação de 1.500 rpm, formando uma moagem fina.

O moinho martelo resulta em cascas mais fragmentadas, moagem mais fina, tempo de sacarificação mais rápido, maior rendimento e maior teor de beta-glucanos e substâncias indesejáveis. No caso do moinho de rolos, as cascas são mais preservadas, possuem bagaço mais poroso e menor teor de beta-glucanos.

A extração de substâncias do malte é influenciada pelo tamanho das partículas formadas pela moagem do malte. No caso da utilização de moinho martelo, a quantidade de enzimas, FAN (Free amino nitrogen), beta-glucanos e outras substâncias liberadas no mosto são maiores. A tabela 1 mostra a influência da moagem na atividade enzimática.O tamanho das partículas formadas pela moagem influencia a exposição e solubilização destas substâncias, sendo que a utilização do moinho martelo resulta numa maior extração, se comparado ao moinho de rolo.

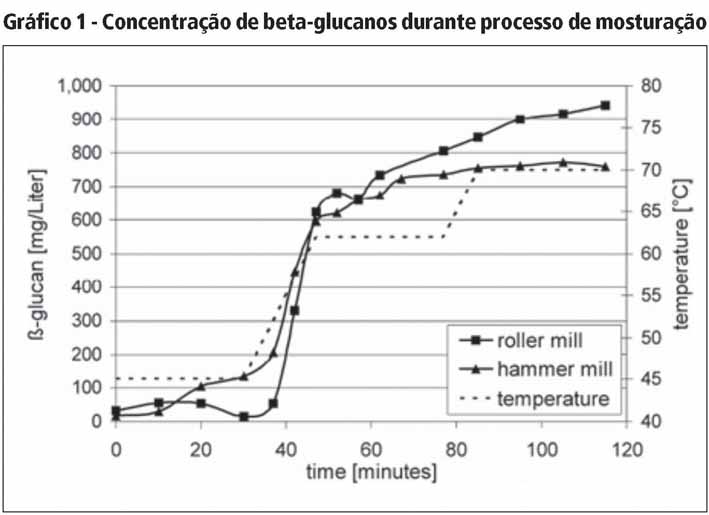

O gráfico 1 mostra a quantidade de beta-glucanos presente no mosto durante o processo de mostura. A moagem resultante do moinho martelo libera na mostura,inicialmente, uma maior quantidade de beta-glucanos e beta-glucanase. Contudo, no fim do processo, a quantidade de beta-glucanos é menor, se comparada com a moagem proveniente do moinho de rolos. Isso ocorre, porque no início do processo a temperatura favorece a ação desta enzima, e com o andamento do processo, ocorre a inativação pelo aumento da temperatura. No caso do processo utilizando o moinho de rolos, a liberação de beta-glucanos no início é menor e possuirá uma maior quantidade a ser liberada até o fim do processo, porém a enzima estará inativada, deixando uma quantidade maior desta substância no fim da mosturação.

O gráfico 1 mostra a quantidade de beta-glucanos presente no mosto durante o processo de mostura. A moagem resultante do moinho martelo libera na mostura,inicialmente, uma maior quantidade de beta-glucanos e beta-glucanase. Contudo, no fim do processo, a quantidade de beta-glucanos é menor, se comparada com a moagem proveniente do moinho de rolos. Isso ocorre, porque no início do processo a temperatura favorece a ação desta enzima, e com o andamento do processo, ocorre a inativação pelo aumento da temperatura. No caso do processo utilizando o moinho de rolos, a liberação de beta-glucanos no início é menor e possuirá uma maior quantidade a ser liberada até o fim do processo, porém a enzima estará inativada, deixando uma quantidade maior desta substância no fim da mosturação.

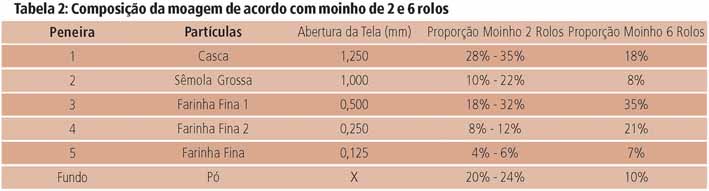

Veja também

Composição da moagem Um ponto importante a ser analisado é a granulometria da moagem, pois, com base nesta análise, poderá ser realizada a regulagem do espaçamento entre os rolos. A análise é feita por um equipamento de peneiras vibratórias, responsável pela separação dos diferentes tamanhos de partículas, desde a casca até o pó. Na tabela 2, observamos a melhor proporção de moagem para os moinhos de 2 e 6 rolos.

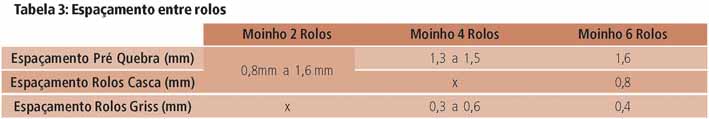

Com essas proporções de partículas,consegue-se obter um melhor rendimento na mostura e também um melhor trabalho na tina de clarificação. Para conseguir alcançar esta granulometria, é necessário o ajuste do espaçamento entre os rolos. A tabela 3 indica o espaçamento normalmente utilizado para se conseguir o melhor resultado da moagem.

A estrutura do moinho também é importante para a obtenção de uma moagem de qualidade. Os rolos devem ser estriados ou lisos, seu diâmetro deverá estar entre 250 – 300 mm (proporcionam maior área de moagem), velocidade diferente entre os pares (1,25:1), rotação do 1o par de 400 – 420 rpm, rotação do 2o par de 400 rpm e rotação do 3o par de 380 – 440 rpm; disposição e quantidade de peneiras separadoras e a abertura das malhas das peneiras.

A estrutura do moinho também é importante para a obtenção de uma moagem de qualidade. Os rolos devem ser estriados ou lisos, seu diâmetro deverá estar entre 250 – 300 mm (proporcionam maior área de moagem), velocidade diferente entre os pares (1,25:1), rotação do 1o par de 400 – 420 rpm, rotação do 2o par de 400 rpm e rotação do 3o par de 380 – 440 rpm; disposição e quantidade de peneiras separadoras e a abertura das malhas das peneiras.

A manutenção e ajuste do moinho devem ser periódicos, pois a eficiência da moagem impacta diretamente no rendimento da sala de brassagem, tempo de filtração do mosto e a qualidade organoléptica da cerveja final. O espaçamento deve atender a granulometria que proporcione um melhor rendimento e também uma melhor filtrabilidade do mosto. Nesse ajuste, deve ser verificada a ocorrência de paralelismo entre os rolos, a existência de desgastes, ou erros no projeto do moinho,permitindo a passagem de grãos inteiros. Na figura 3, observamos um moinho de 2 rolos, que possui uma abertura por onde grãos inteiros passam direto. Estes grãos não serão aproveitados para a formação de extrato durante o processo de mosturação.

Estudo do impacto da moagem no rendimento da mostura O estudo foi realizado com 30 cervejarias que disponibilizaram amostra do malte moído. O objetivo foi avaliar a qualidade da moagem e seu impacto no rendimento da mosturação.

As amostras foram enviadas para análise ao laboratório Central da Cooperativa Agrária. Foi realizada análise de granulometria pelo método de separação por peneiras, sendo calculado o percentual retido em cada peneira. Em paralelo, foi analisado o volume da parcela do moído retido na primeira peneira (1,270 mm). Realizou-se também análise do rendimento pelo método padrão de avaliação do malte, o mosturador congresso.

As amostras foram enviadas para análise ao laboratório Central da Cooperativa Agrária. Foi realizada análise de granulometria pelo método de separação por peneiras, sendo calculado o percentual retido em cada peneira. Em paralelo, foi analisado o volume da parcela do moído retido na primeira peneira (1,270 mm). Realizou-se também análise do rendimento pelo método padrão de avaliação do malte, o mosturador congresso.

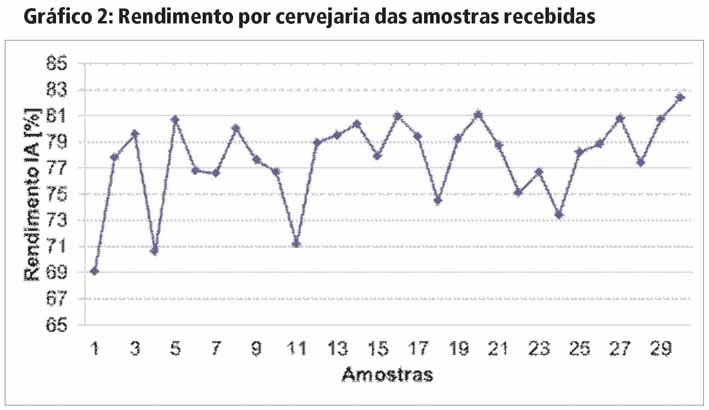

Análise de rendimento Observamos que houve uma diferença de rendimento entre as amostras recebidas, conforme gráfico 2. Para o estudo de rendimento, foi utilizado o método congresso, a fim de evitar interferências (pH, concentração da mostura, tempo das rampas etc), caso fosse realizado na cervejaria.

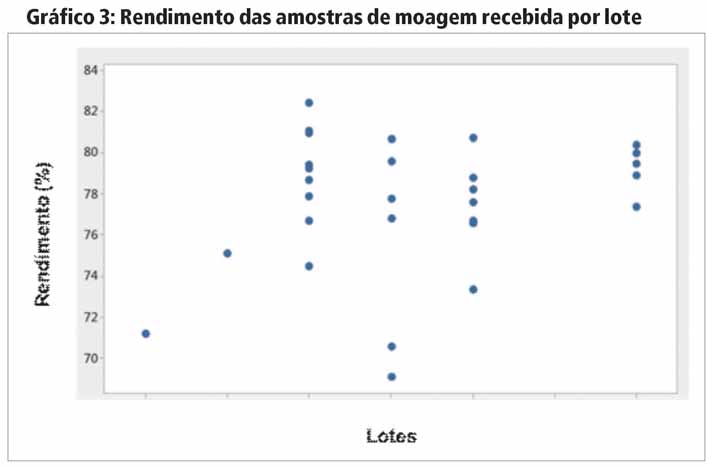

Observa-se também que dentro do mesmo lote, a moagem influenciou no resultado do rendimento. O gráfico 3 reflete o rendimento obtido com amostras de lotes diferentes.

A análise de granulometria avalia a qualidade da moagem, e também fornece uma previsão de qual rendimento que será obtido. Moagens mais grossas tendem a render menos, pois pode conter grãos inteiros e muita sêmola aderida às cascas, o que dificulta a solubilização durante o processo de mosturação. No caso de moagens mais finas, ocorre o contrário, pois a solubilização será mais eficiente e, desta forma, o rendimento obtido será maior. Porém, deve-se salientar que as cascas são utilizadas como material filtrante, e nem sempre uma moagem muito fina pode ser a melhor opção para o processo como um todo.

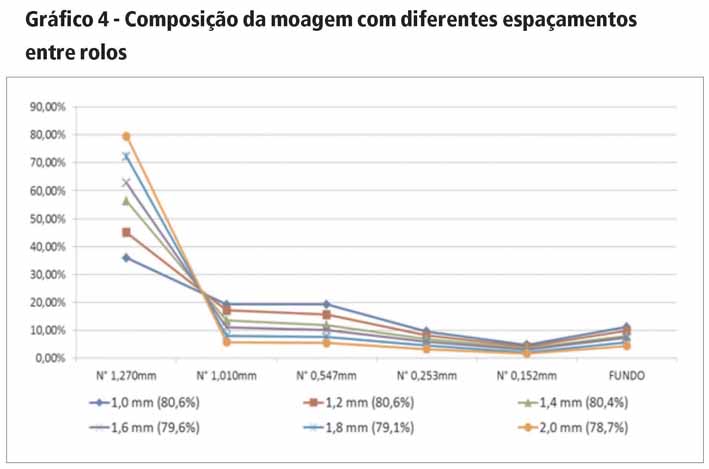

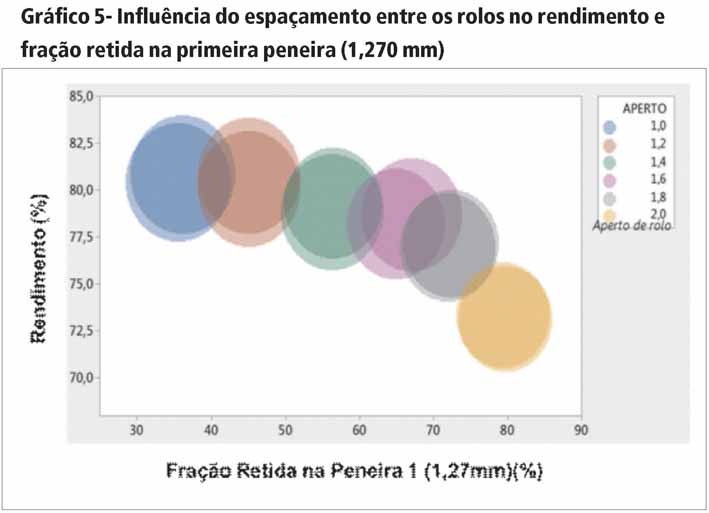

Em paralelo, analisou-se o impacto do distanciamento dos rolos da moagem, por meio da análise de rendimento. As amostras foram moídas com diferentes espaçamentos. O equipamento utilizado foi o moinho de 2 rolos da Cervejaria Experimental Agrária. Os espaçamentos aplicados foram: 1,0 mm; 1,2 mm; 1,4 mm; 1,6 mm; 1,8 mm e 2,0 mm. No gráfico 4, observamos o resultado da composição da moagem obtida com estes diferentes espaçamentos.

Em paralelo, analisou-se o impacto do distanciamento dos rolos da moagem, por meio da análise de rendimento. As amostras foram moídas com diferentes espaçamentos. O equipamento utilizado foi o moinho de 2 rolos da Cervejaria Experimental Agrária. Os espaçamentos aplicados foram: 1,0 mm; 1,2 mm; 1,4 mm; 1,6 mm; 1,8 mm e 2,0 mm. No gráfico 4, observamos o resultado da composição da moagem obtida com estes diferentes espaçamentos.

Observamos o percentual de material retido nas cinco peneiras. A maior diferença está na peneira 1 (1,270 mm), que variou entre 35% e 79% em peso. Podemos verificar que moagem mais fina resulta em um menor peso nesta peneira e que, ao aumentar o espaçamento dos rolos, ocorre também o aumento na quantidade retida nesta peneira.

Como o maior impacto na granulometria foi encontrado na primeira peneira, foi verificado o volume de 100 gramas das cascas retidas. Quanto menor o espaçamento, menor o peso retido na peneira e maior o volume das cascas.

Como o maior impacto na granulometria foi encontrado na primeira peneira, foi verificado o volume de 100 gramas das cascas retidas. Quanto menor o espaçamento, menor o peso retido na peneira e maior o volume das cascas.

Conforme gráfico 5, observamos que quanto maior foi o peso retido nesta peneira (1,270 mm) menor foi o rendimento, pois indica uma maior presença de grãos, que não foram totalmente quebrados, além de uma maior retenção de material aderido às cascas. Verifica-se também que o rendimento é influenciado pela abertura dos rolos e pela qualidade da moagem. Moagem mais fina, com maior volume de casca, indica uma melhor extração e formação de extrato. Conforme a abertura dos rolos aumenta, o rendimento diminui, devido à dificuldade de ocorrer a solubilização durante a mosturação. O rendimento obtido com o menor espaçamento foi de 80,6%, já com o maior espaçamento, de 78,7%.

Conforme gráfico 5, observamos que quanto maior foi o peso retido nesta peneira (1,270 mm) menor foi o rendimento, pois indica uma maior presença de grãos, que não foram totalmente quebrados, além de uma maior retenção de material aderido às cascas. Verifica-se também que o rendimento é influenciado pela abertura dos rolos e pela qualidade da moagem. Moagem mais fina, com maior volume de casca, indica uma melhor extração e formação de extrato. Conforme a abertura dos rolos aumenta, o rendimento diminui, devido à dificuldade de ocorrer a solubilização durante a mosturação. O rendimento obtido com o menor espaçamento foi de 80,6%, já com o maior espaçamento, de 78,7%.

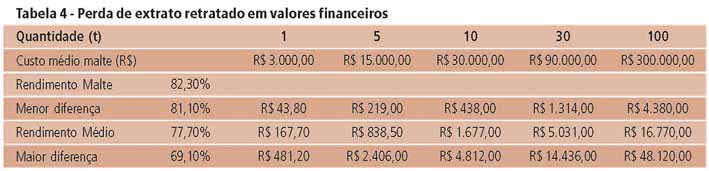

Fazendo um cálculo simples do impacto da perda de extrato resultando apenas de uma moagem má conduzida,observamos que financeiramente é mais viável fazer um controle da moagem, calibragem de rotina no moinho, avaliação da granulometria,ou até mesmo a troca do equipamento, pois, dependendo do rendimento obtido, em pouco tempo obtém-se o retorno do investimento.

Na tabela 4, observamos as perdas de extrato, comparando-se a cervejaria que obteve o melhor desempenho de moagem e a cervejaria que possui maiores dificuldades nesta etapa do processo e, consequentemente, obteve o menor rendimento. Se a cervejaria continuar trabalhando com esse rendimento baixo, após o consumo de 100 toneladas, o desperdício representará um montante de aproximadamente 48 mil reais.