A eficiência energética representa sempre uma grande oportunidade

de melhoria nos processos e na rentabilidade do negócio como um todo

Carlos Donizete Parra

A crise elétrica que estamos passando é considerada uma das piores dos últimos 90 anos, parecida com aquela que tivemos em 2001. Uma diferença importante é que hoje somos menos dependentes das hidrelétricas. Em 2001, 90% da energia brasileira vinha das hidrelétricas e o restante estava dividido entre as termelétricas e outras fontes renováveis de energia. Atualmente, segundo o professor do Instituto Mauá de Tecnologia, Edval Delbone, a matriz energética está dividida em 68% para hidrelétricas, 10% para fontes eólicas, biomassa 9% e, em crescimento constante a energia solar.

A situação deixa empresários apreensivos e, mais do que isso, em busca de soluções eficientes capazes de reduzir ou pelo menos minimizar os custos operacionais e uma possível falta de energia que possa provocar a parada das atividades. E isso Independe do porte e do ramo de atividade, todas as empresas terão que se adaptar aos reajustes e possíveis problemas decorrentes da escassez no fornecimento de energia. Para as micro e pequenas empresas que ainda sequer conseguiram recuperar o nível de faturamento pré-pandemia, esses reajustes representarão mais um duro golpe em seus planos de gestão.

Uma pesquisa feita pelo Sebrae, em 2019, já mostrava que a conta de energia representava mais de 15% dos custos operacionais dos pequenos negócios. No ano passado, um novo levantamento revelou que essas despesas eram o principal custo para quase 28% dos empreendedores.

Para o gerente de competitividade do Sebrae, Cesar Rissete, vai ser muito difícil para as micro e pequenas empresas suportarem o aumento das tarifas. “Em tempos de economia aquecida, repassar esse custo para os clientes já seria complicado, em razão da concorrência. Mas, nesse momento de baixa da economia, transferir o aumento da energia para o preço do produto ou serviço pode ser fatal, uma vez que o nível do consumo ainda não se recuperou. Isso pode inviabilizar muitas empresas”, comenta Rissete. “Nessa hora, os empresários vão tentar reduzir as despesas com outros custos operacionais, mas nem sempre isso é viável”, acrescenta o gerente.

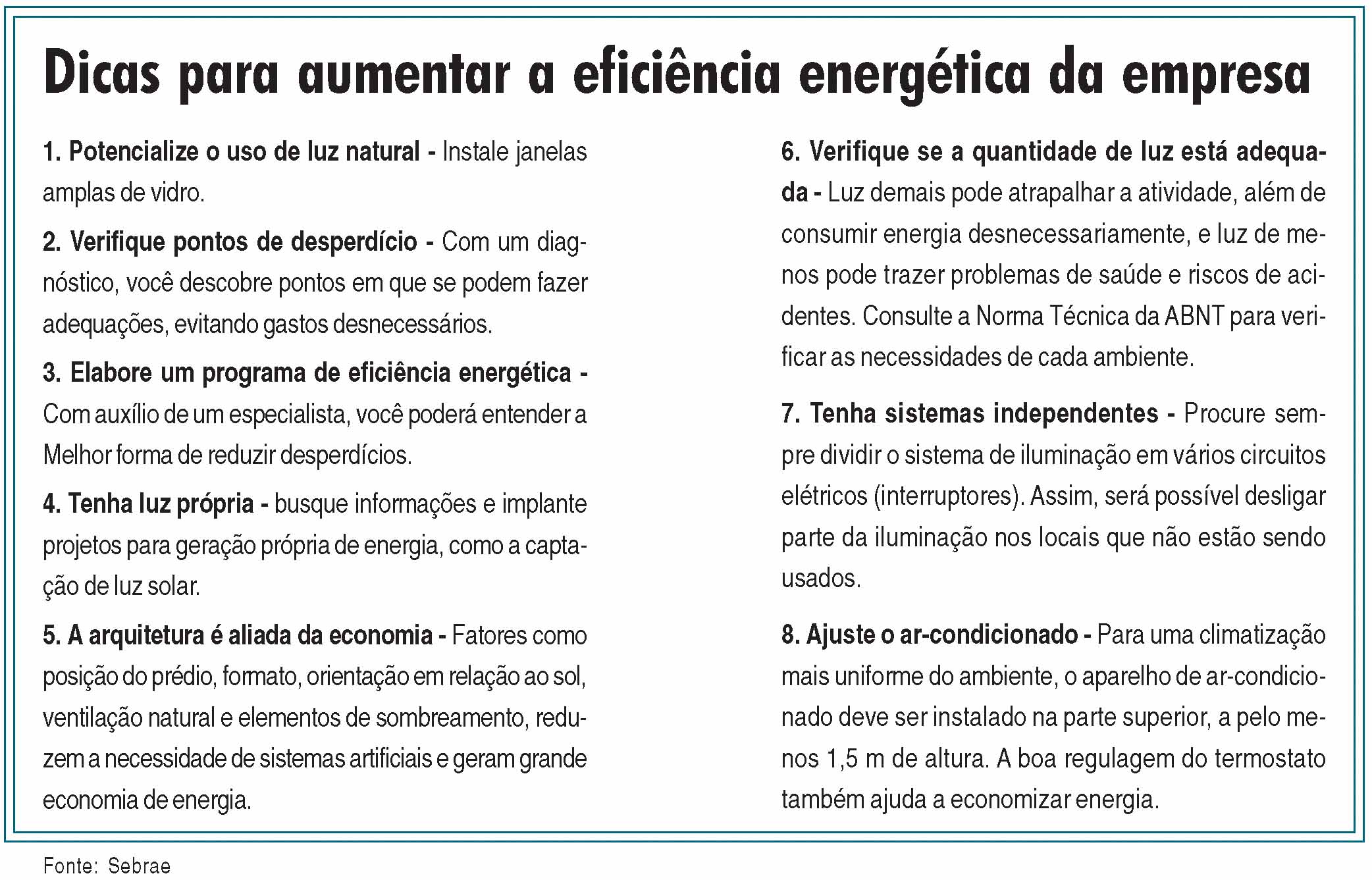

Segundo Rissete, a saída é buscar o aumento da eficiência energética das empresas. “Muitas vezes é possível diminuir o desperdício de energia com medidas simples. Para isso, o empreendedor precisa rever todo o processo de produção e todo o ambiente do estabelecimento. A simples troca de lâmpadas ou o aumento da iluminação natural, já pode trazer resultados significativos no final do mês”, avalia Cesar Rissete. Segundo ele, o impacto tende a ser sentido por todos os segmentos de atividade, mas os setores mais intensivos no uso de máquinas e equipamentos (como as pequenas indústrias) tendem a sofrer essa crise de forma mais significativa.

“Vale lembrar que tanto faz gastar energia ao longo do dia ou à noite; estamos gastando do mesmo modo, ou seja, consumindo água dos reservatórios”, Edval Delbone

Para Edval Delbone, do Instituto Mauá, neste momento, o que todos devem fazer é economizar energia. “As residências devem usar o chuveiro elétrico pelo menor tempo possível, apagar as lâmpadas ao sair dos cômodos, passar a roupa de uma só vez, evitando ligar e desligar o ferro elétrico muitas vezes, ou seja, é recomendável que todos contribuam com ações para economizar. É um momento muito crucial!”, explica o professor da Mauá.

Em resposta à crise, muitas indústrias já estão tentando diminuir os prejuízos, principalmente com a utilização do gerador a diesel nas horas de pico, das 17 h às 21 h. “Vale lembrar que tanto faz gastar energia ao longo do dia ou à noite; estamos gastando do mesmo modo, ou seja, consumindo água dos reservatórios. No entanto, com o consumo de energia fora da hora de pico, há menos riscos de haver blecaute. Hoje temos a bandeira vermelha, que é um meio de encarecer a energia elétrica e forçar o consumidor a economizar, isto é, para segurar um pouco o reservatório, é necessário subir a conta de energia”, diz Edval Delbone.

Indústrias de bebidas

Como sabemos, as indústrias de bebidas são grandes consumidoras de água e, portanto, essa crise pode comprometer diretamente os meios produtivos.

“A adoção de ferramentas das novas tecnologias pode ajudar as empresas em uma gestão ativa e integrada, além de que a automação contribui para redução de erros na operação e de outras práticas fundamentais para melhoria da eficiência energética”, Paulo Villas

Durante décadas de trabalho em indústrias de bebidas, Paulo Villas liderou equipes em projetos integrados de eficiência hídrica que permitiram expressiva redução de consumo. Segundo ele, o que deve ser feito nesse momento para reduzir o consumo de água é:

• Avaliar alteração no portifólio para SKUs que demandem menor consumo;

• Otimizar o planejamento de produção para reduzir o consumo por CIP;

• Menos retornaveis (lavagem) e mais One way;

• Caça vazamentos

• Gestao firme, ativa, próxima e diária do consumo e de indicadores de eficiência hidrica;

• Investir em novas tecnologias que permitam economizar água.

“Existem tecnologias avançadas, explica Paulo Villas, “que demandam investimentos e algum tempo para implantação, mas que podem evitar dores de cabeça no futuro”. Entre elas, o executivo elencou:

• CIP e xaroparia dedicada por linha com menor volume/tubulação possível;

• Torres de resfriamento Seladas sem evaporação,

• Sistema de recuperação de água para usos nobres e até mesmo bebida.

Ainda segundo Villas, a adoção de ferramentas das novas tecnologias pode ajudar as empresas em uma gestao ativa e integrada em tempo real, além de que a automação pode evitar erros dos operadores, entre outras práticas fundamentais para o bom funcionamento das operações e melhoria da eficiência energética das empresas.

Processo

“O processo de filtração, além de garantir a segurança alimentar das bebidas e garantir o processo como um todo, pode sem sombra de dúvidas, reduzir os custos com energia”, Jeferson Stamborowski

Para Jeferson Stamborowski, Application Professional – Filtration | F&B da Sartorius, fornecedor de equipamentos e soluções para processos e filtração de líquidos, a reutilização da água industrial ou de processo, associado a um bom tratamento e filtração, podem reduzir muito o consumo de água em processos fabris.

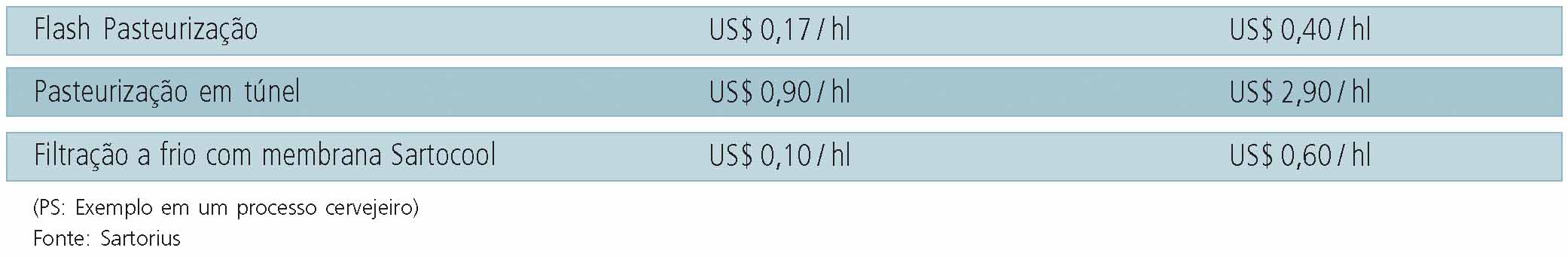

“Sabemos que os custos operacionais com energia, hora homem e hora máquina podem impactar e muito o processo produtivo dentro de uma indústria de bebidas. O processo de filtração, além de garantir a segurança alimentar das bebidas e garantir o processo como um todo, pode sem sombra de dúvidas, reduzir os custos com energia. Vejamos os casos onde a pasteurização ou flash pasteurização é empregada como uma forma de garantir o produto e o processo vs um processo de filtração por membranas, por exemplo.

É claro que isso dependerá da filtrabilidade do produto, se o equipamento é novo ou não mas, em média, conseguimos verificar que, o sistema de filtração a frio com membranas pode, além de ajudar na redução de energia, também ajudará na redução de espaços fabris, otimizando assim, os custos operacionais de forma mais verde e consciente.

Eficiência sustentável

A Sidel investe em soluções sustentáveis para capacitar os clientes a alcançar metas ambientais ambiciosas, em resposta a necessidade mundial de reduzir o impacto ambiental. “Essas soluções fazem de fato nossos clientes mais ecológicos. Estamos reduzindo emissões de gases de efeito estufa, consumo de água, energia e resíduos, sem comprometer o desempenho ou a estética de nossos equipamentos e tão pouco os produtos de nossos clientes. Criando casamentos perfeitos de formato e função”, assegura Roberto Ramos, Business Development Director FHPC South America Sidel.

“Só é possível melhorar o que se pode medir. Medir para otimizar o consumo de recursos de infraestrutura por unidade de produção com uma análise tanto de desempenho como de impacto ambiental”, Roberto Ramos

A ferramenta de melhora da eficiência, Evo-ON, desenvolvida pela Sidel, é um pacote de software inteligente em nuvem que analisa os dados da linha de produção e envase continuamente para tirar conclusões e dar recomendações. A ferramenta fornece alertas de uso prático ativados por notificações, relatórios e painéis de controle personalizáveis. Analisa de modo contínuo o consumo das energias da linha para fornecer informações para redução do impacto ambiental e de perdas. Notifica o cliente imediatamente sobre desvios no consumo dos equipamentos e Identifica causas de perdas para que medidas corretivas possam ser tomadas prontamente.

“Só é possível melhorar o que se pode medir. Medir para otimizar o consumo de recursos de infraestrutura por unidade de produção com uma análise tanto de desempenho como de impacto ambiental”, explica Roberto Ramos, citando ainda algumas ações essenciais para o controle e pronta correção nas linhas de produção:

• Medições na fábrica para verificar o desempenho da linha e consumo de água, vapor, elétrica etc.

• Análises das medições para identificar potenciais de otimização.

• Comparações com especificações originais dos equipamentos e com valores “de excelência” provenientes de nossas bases de dados (big data).

“Nossos clientes recebem portanto um plano de ação corretiva com prioridades bem definidas para otimizar níveis de consumo do equipamento e ganhos de desempenho potenciais assim que problemas aparecem, não precisando conviver por muito tempo com eles”, garante Ramos.

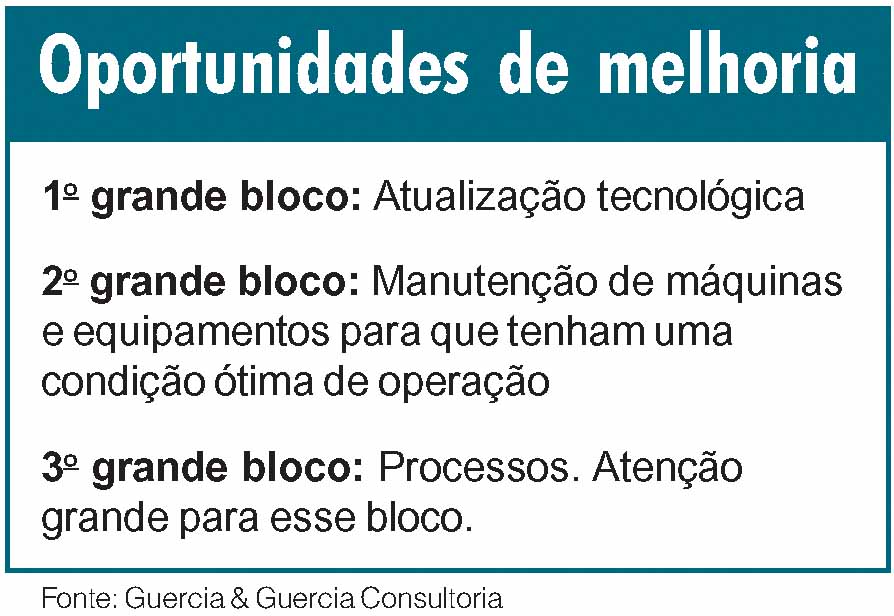

Mudança de cultura é o X da questão

“Para melhorar a eficiência energética dentro das empresas podemos considerar três blocos de grandes oportunidades: tecnologia, manutenção e processos. A tecnologia evolui e provoca grandes rupturas. A manutenção precisa ser sempre bem feita, porque quando isso não acontece ocasiona grandes perdas. E o outro bloco são os processos. Saber operar da forma mais econômica possível. Eliminar os locais de difícil acesso, eliminar as fontes de sujeira, o desperdício e assim por diante. Quando enxergamos isso conseguimos ter uma gestão boa frente ao consumo de energia e de água”, define Homero Guercia, consultor e ex-executivo dos principais grupos cervejeiros do país.

“No pilar de manutenção autônoma do TPM existe uma infinidade de ações que te ajudam a reduzir o consumo de energia e de água em uma indústria”, Homero Guercia

Segundo Homero, parte do trabalho que executa está focado em processos. “Quando uma empresa nos procura fazemos um diagnóstico para entender onde estão as grandes oportunidades. Em algumas empresas está na economia de energia em outras está no aumento da produtividade. Mas sempre há uma intersecção entre elas. Por exemplo, a produtividade é baixa. A empresa tem capacidade para produzir 60 mil garrafas por hora mas, como tem problemas, está produzindo somente 40 mil. Com isso, o que gasta de energia, de água, de pessoas e outros recursos é para 60 mil. O desperdício está muito grande. São perdas de matérias-primas, de energia, de água, de produtividade das pessoas (a mais ou a menos)”, explica Homero.

Especialista em TPM, o executivo explica que esse método de gestão vai muito nessa direção. “Não é apenas apontar as perdas e dizer reduz aqui e ali, é preciso desenvolver as pessoas para uma nova cultura dentro da organização. No começo as empresas têm uma resistência muito grande para investir em TPM, mas quando realizam grandes investimentos e não conseguem o retorno adequado, percebem que o caminho é a melhoria contínua”, garante Homero. O TPM faz isso. Sem uma metodologia de gestão, os investimentos serão em vão. Mudança de cultura é o X da questão.

“A maioria dos grandes fabricantes de bebidas já consolidaram melhorias, principalmente em salas de envase e área de utilidades, que é responsável por quase 60% do consumo de água. A geração de ar comprimido e de frio também evoluiu bastante nos últimos anos nesse sentido. No entanto, nas médias e pequenas empresas ainda tem muita oportunidade de melhoria.

Por exemplo, você tem uma estação de tratamento de efluentes que gera metano mas ele não é aproveitado na queima da caldeira, ou seja o gás do efluente você pode usar na caldeira e economizar aprox. 4% de gás ou de óleo. São os chamados economizadores da caldeira. Nessas empresas muitas tecnologias ainda não são utilizadas. Exemplo, os inversores de frequência que modulam o funcionamento dos compressores, muita gente não tem. Não usa esse recurso. Ou seja, se você pegar um especialista de energia e colocar dentro de muitas fábricas ele fará um raio X e encontrará muitas oportunidades”, garante Homero Guercia.

Por exemplo, você tem uma estação de tratamento de efluentes que gera metano mas ele não é aproveitado na queima da caldeira, ou seja o gás do efluente você pode usar na caldeira e economizar aprox. 4% de gás ou de óleo. São os chamados economizadores da caldeira. Nessas empresas muitas tecnologias ainda não são utilizadas. Exemplo, os inversores de frequência que modulam o funcionamento dos compressores, muita gente não tem. Não usa esse recurso. Ou seja, se você pegar um especialista de energia e colocar dentro de muitas fábricas ele fará um raio X e encontrará muitas oportunidades”, garante Homero Guercia.

Em uma de suas consultorias, o executivo explica que a empresa não tratava a água da caldeira como deveria, então a troca térmica estava muito ruim, gastava muito mais energia e vapor. No final, de três compressores em operação ficaram só com dois, ou seja, um compressor operava só para compensar os vazamentos e falhas na operação. Algumas empresas também são muito tradicionalistas e trabalham com processos defasados.

” Existem cervejarias que resfriam o mosto a 6 graus e só depois passam para fermentação que leva 8 dias e a maturação 20 dias. “São práticas que não fazem mais sentido. Gasta-se muita energia em processos desnecessários. Para mudar isso, precisa ter um conhecimento de produção para dizer reduz aqui, aumenta lá, reduz o tempo de fervura do mosto, pode aumentar a temperatura de resfriamento do mosto, não é necessário empregar todo esse calor na pasteurização, enfim, são processos que levam a uma redução de consumo de água ou energia, elétrica e térmica. Boas práticas e modernização de processos operacionais”.

No pilar de manutenção autônoma do TPM, a segunda grande etapa é a eliminação de pontos de sujeira em locais de difícil acesso. “Nesse pilar existe uma infinidade de ações que te levam a reduzir o consumo de energia e de água. Os projetos e montagens de equipamentos não são perfeitos, gerando oportunidades de melhorias. Numa sala de envase existem vários pontos de sujeira, pontos de manutenção, vazamentos de água e óleo. Antigamente o chão da sala de envase de uma cervejaria era totalmente molhado, hoje isso é inconcebível. O TPM identifica todos os pontos da produção que são tidos como fontes de sujeira. Aquele lugar que suja muito, por motivos muitas vezes até banais.

No pilar de manutenção autônoma do TPM, a segunda grande etapa é a eliminação de pontos de sujeira em locais de difícil acesso. “Nesse pilar existe uma infinidade de ações que te levam a reduzir o consumo de energia e de água. Os projetos e montagens de equipamentos não são perfeitos, gerando oportunidades de melhorias. Numa sala de envase existem vários pontos de sujeira, pontos de manutenção, vazamentos de água e óleo. Antigamente o chão da sala de envase de uma cervejaria era totalmente molhado, hoje isso é inconcebível. O TPM identifica todos os pontos da produção que são tidos como fontes de sujeira. Aquele lugar que suja muito, por motivos muitas vezes até banais.

Exemplo: toda vez que o mecânico vai fazer uma manutenção naquele ponto e põe um excesso de lubrificante que fica caindo no chão e nas esteiras. Aí tem que usar água e sabão para limpar aquele ponto. São coisas que não dependem de tecnologia e sim de boas práticas. Na sala de envase quando você enche a garrafa, às vezes o líquido escorre e precisa dar um jato de água pra não deixar a garrafa melada, então o operador usa água fresca e não há necessidade. Pode reconduzir água do pasteurizador para isso. Mas o pior não é isso. O pior é que depois do jato de água precisa secar a garrafa porque ela tem que receber o código de validade, e se a garrafa estiver molhada não tem como fazer. Então gasta-se água para limpar e depois ar comprimido (um ladrão de energia fantástico) para secar a garrafa. Ao invés disso basta comprar um secador que gasta um décimo da energia do ar comprimido e tem a mesmo finalidade. Pequenos procedimentos que fazem você melhorar os índices e atingir a excelência operacional da fábrica.”, conclui Homero Guercia.

Produção sustentável

“A Krones tem aprimorado a oferta de soluções que primam, sobretudo, pela economia no uso de energia

e água”, Ayrton Irokawa

A Krones entende que a adoção de tecnologias de produção sustentáveis já é uma realidade na indústria de bebidas e seguirá como o norte das empresas para investimentos futuros. Fabricantes de bebidas estão cada vez mais orientados em adquirir equipamentos, linhas de envase e embalagem que combinam alta eficiência produtiva com a gestão adequada de recursos naturais. “ Por meio de seu programa de sustentabilidade enviro, a Krones tem aprimorado a oferta de soluções que primam, sobretudo, pela economia no uso de energia e água. Hoje, já temos uma série de tecnologias de processos de produção de bebidas e máquinas em linhas de envase e embalagem certificadas com o selo enviro, que garante que nossas soluções são ecologicamente responsáveis”, informa Ayrton Irokawa, Gerente Comercial da Krones do Brasil.

Segundo ele, a orientação pelo uso racional de recursos ganha um destaque ainda maior agora, no Brasil, quando vivemos um momento de crise energética, mas o compromisso contínuo com o desenvolvimento sustentável já tem sido adotado desde 2008, quando foi consolidado a criação do programa enviro. “Temos também uma grande preocupação com o destino correto e o reaproveitamento das embalagens plásticas, por isso temos investido em soluções para a economia circular do plástico, como no caso de nossas plantas de reciclagem de PET MetaPure. Para a indústria de cerveja, temos a tecnologia com produção de energia autossustentável “Brewnomic” com KPIs nunca alcançados em outros projetos”, garante Ayrton.

Em termos de uso racional de recursos como água e energia, a Krones forneceu recentemente uma fábrica completa para um importante cliente da indústria cervejeira. O processo de produção de cerveja, por exemplo, que utiliza tecnologias Steinecker, demanda 3,3 litros de água para cada litro de cerveja, resultado que prima pela economia do recurso natural e é apenas alcançado em cervejarias de alto padrão internacional. Além disso, a Krones criou mecanismos para reciclar a água residual da fabricação da cerveja, possibilitando o seu reaproveitamento na produção. O sistema Pfaduko de recuperação de energia e o cozinhador de mosto Stromboli permitem redução significante no consumo de energia térmica, respectivamente de 50% e 17%. “Ainda em termos de sustentabilidade, a Krones desenvolveu um modelo de lavadora de garrafas especialmente para este cliente, que combina baixo consumo de água e energia – são menos de 250ml de água para a lavagem e a esterilização completa de uma garrafa de 600ml. Todas as inovações seguem os pilares da Indústria 4.0, oferecendo aos nossos clientes, elevada produtividade e mínima geração de resíduos industriais, com respeito às melhores práticas de consumo de água e energia”, finaliza Ayrton Irokawa.

Em termos de uso racional de recursos como água e energia, a Krones forneceu recentemente uma fábrica completa para um importante cliente da indústria cervejeira. O processo de produção de cerveja, por exemplo, que utiliza tecnologias Steinecker, demanda 3,3 litros de água para cada litro de cerveja, resultado que prima pela economia do recurso natural e é apenas alcançado em cervejarias de alto padrão internacional. Além disso, a Krones criou mecanismos para reciclar a água residual da fabricação da cerveja, possibilitando o seu reaproveitamento na produção. O sistema Pfaduko de recuperação de energia e o cozinhador de mosto Stromboli permitem redução significante no consumo de energia térmica, respectivamente de 50% e 17%. “Ainda em termos de sustentabilidade, a Krones desenvolveu um modelo de lavadora de garrafas especialmente para este cliente, que combina baixo consumo de água e energia – são menos de 250ml de água para a lavagem e a esterilização completa de uma garrafa de 600ml. Todas as inovações seguem os pilares da Indústria 4.0, oferecendo aos nossos clientes, elevada produtividade e mínima geração de resíduos industriais, com respeito às melhores práticas de consumo de água e energia”, finaliza Ayrton Irokawa.

Siga-nos nas Redes Sociais: