Um processo seguro de filtração necessita de ciclos regulares de limpeza e esterilização

| MARTIN WOERNER |

A filtração final, logo antes do envase das bebidas, consiste na pré-filtração (com filtro de profundidade com uma ou duas etapas) e filtração por uma membrana. A instalação deste estágio de filtração diretamente antes do envase da água, vinho ou cerveja, garante que a bebida seja embalada sem microrgnismos prejudiciais à saúde, garantindo a máxima qualidade possível. Os custos operacionais deste processo não devem aumentar em comparação com a tecnologia convencional. Esses sistemas de filtração devem garantir a eficiência do processo com alto desempenho, longa vida e uso contínuo.

As características (cor, aroma, sabor, ingredientes,ditas características organolépticas) também não devem ser afetadas negativamente.

Área de utilização Durante a produção de bebidas como a cerveja e o vinho, são praticados diferentes tipos de filtração (como a filtração tangencial) que servem para reduzir a turbidez, assim como a concentração de partículas e microrganismos. Na elaboração de algumas bebidas,são dosados alguns produtos como, o dióxido de carbono ou oxigênio que foram filtrados através de um filtro de membrana hidrofóbica para esterilizá-los antes desta dosagem. Dependendo do grau de automação da linha de envase, são instalados sistemas de filtração semi-automáticos ou totalmente automáticos.

A grande maioria dos filtros são compostos por dois sistemas de filtração também chamados de carcaças onde, para os materiais Sartorius em contato com o produto são produzidos em aço inox 316L. O primeiro contém cartuchos de pré-filtração (1 ou 2 estágios dependendo da capacidade de filtração da bebida) e o segundo contém cartuchos de filtração de membrana. Ambas as carcaças são integradas à infra-estrutura correspondente da máquina de envase, ou seja, a instalação é fornecida com conexões com água, vapor, gás e CIP. Estes são necessários para a limpeza e esterilização dos cartuchos e acessórios correspondentes, assim como do sistema todo. A pressão no sistema de filtração é controlada por um medidor diferencial de pressão. A estrutura do equipamento contém os instrumentos de medição e as conexões necessárias para realizar o teste de integridade, no caso das carcaças que possuem os filtros de membrana.

Instalações totalmente automatizadas são providas de software com programas exclusivos para executar o teste de integridade e com programas de limpeza e esterilização. Os dados do processo e os resultados do teste de integridade são armazenados em um banco de dados. Uma avaliação sistemática dos dados do processo serve como base para a otimização do processo, garantindo a eficiência e reduzindo potencialmente o custo de filtração.

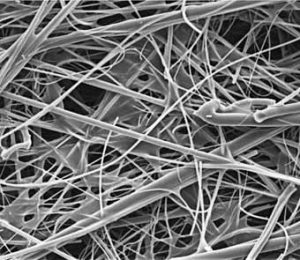

Pré-filtração em comparação com os do filtro de membrana (filtros finais) A diferença entre os filtros está no material utilizado. A matriz de filtro do cartucho de pré-filtração tem uma estrutura tridimensional composta de fios. A retenção de partículas e microrganismos é realizada principalmente no fundo da matriz por retenção mecânica ou pela adsorção. O mérito deste elemento é a sua capacidade de retenção extremamente alta com relação às partículas. A retenção destas partículas são influenciadas pelo diâmetro desta matriz de filtração assim como pelo tamanho do material utilizado no processo de fabricação deste elemento.

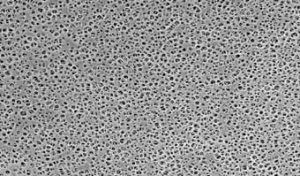

Os cartuchos de filtração com membrana são usados principalmente na última etapa de filtração, uma vez que garante uma retenção total de partículas e microrganismos prejudiciais à bebida produzida. A retenção é feita principalmente na superfície da membrana exposta ao fluxo através de um “efeito peneira”. Partículas e microrganismos maiores do que o diâmetro dos poros da membrana ficam retidos, como dito anteriormente, nesta superfície de filtração.

A seleção do diâmetro dos poros depende do tamanho dos microrganismos ou partículas que se deseja reter. A combinação (filtros de pré-filtração + filtros de membrana) deve ser selecionada levando em consideração os seguintes pontos:

a) Quão exigentes são as especificações de filtração (livre de microrganismos nocivos etc.);

b) Processo de produção;

c) Custo aceitável desta filtração em comparação com a tecnologia convencional;

d) Eficiência.

Os filtros de pré-filtração são selecionados com base no conceito de que os filtros de membrana a posterior sejam efetivamente protegidos, o que garantirá processamentos longos (ou seja, muito tempo sem interrupções para limpeza, regeneração etc.) para o filtro, minimizando os custos.

Material de membranas A vida útil (até uma manutenção importante) desses filtros na indústria de bebidas é de alguns meses a um ano, dependendo do produto filtrado e das condições do processo.

Veja também

Durante o período de serviço, os cartuchos de filtro são sanitizados ou esterilizados regularmente com água quente ou vapor, além de serem regenerados periodicamente com água fria, água quente e produtos de limpeza diferentes. Ao desenvolver novos produtos para cartuchos, a Sartorius leva em consideração as demandas das condições do processo.

A matriz ou o meio de filtração dos cartuchos de pré-filtração consiste principalmente em polipropileno. A combinação de camadas finas e grossas tem uma influência muito forte na retenção de partículas e na duração de uso do filtro.

Os filtros de polipropileno, como o Sartopure PP (com uma taxa de retenção de 0,45µm a 50 µm), são caracterizados por uma ampla compatibilidade com diferentes substâncias químicas, de modo que ácidos e produtos alcalinos com pH de 1-14 possam ser usados para limpeza e regeneração desses cartuchos. Na indústria de bebidas, principalmente água quente (> 80°C) ou vapor (105°C – 110°C) é usado para esterilização. A construção completa do filtro de pré-filtração (“conexões também conhecidos como “end caps”, suporte do material filtrante e corpo do elemento”) são produzidas em polipropileno.

O Jumbo Star, elemento Sartorius (com uma taxa de retenção de 0,45 µm a 20 µm. 100), foi especialmente desenvolvido para casos que exigem taxas de fluxo muito altas. A matriz de filtros do Jumbo Star é produzida com tecnologia de pregas (plissas) recentemente desenvolvida. Esta nova estrutura geométrica garante longa vida e proteção máxima para o filtro de membrana que segue nas diferentes utilizações na indústria de alimentos e bebidas. O Jumbo Star pode substituir muitos cartuchos de filtro convencionais, garantindo os menores custos de filtração para condições de processo confiáveis.

O Jumbo Star, elemento Sartorius (com uma taxa de retenção de 0,45 µm a 20 µm. 100), foi especialmente desenvolvido para casos que exigem taxas de fluxo muito altas. A matriz de filtros do Jumbo Star é produzida com tecnologia de pregas (plissas) recentemente desenvolvida. Esta nova estrutura geométrica garante longa vida e proteção máxima para o filtro de membrana que segue nas diferentes utilizações na indústria de alimentos e bebidas. O Jumbo Star pode substituir muitos cartuchos de filtro convencionais, garantindo os menores custos de filtração para condições de processo confiáveis.

Os filtros de membrana são caracterizados pelo tamanho de seus poros (por exemplo, 0,2 µm, 0,45 µm ou 0,65 µm). Para a seleção mais correta do tamanho de poro do filtro de membrana, o tamanho do microrganismo a ser removido é decisivo. Por este motivo, um filtro de membrana correspondente para cada uso está disponível na indústria de alimentos e bebidas.

Aquasart PS, Vinosart PS, Sartocool PS Para bebidas, são utilizados principalmente filtros de membrana em PESU (poliéster sulfônicopolieterssulfona). Com base na longa experiência da Sartorius na área de filtração de bebidas, os melhores resultados (fluxo e estabilidade) são alcançados com o uso de apenas uma camada de membrana em vez de uma camada dupla. Na indústria de alimentos e bebidas, um grande valor é colocado sobre a estabilidade das membranas do cartucho, porque o filtro sofre fortes variações de pressão durante a filtração. Mas também é necessário que ele possa filtrar altas taxas de fluxo de líquido. Estes dois critérios importantes são alcançados através de desenvolvimentos inovadores da membrana. Diferentes estruturas de membrana, bem como modificações específicas desta, garantem a máxima segurança microbiológica com custo mínimo para os mais variados usos de filtração (por exemplo, cerveja, vinho e água). A membrana PESU, utilizada nos produtos Sartocol PS, Vinosart PS e Aquasart PS, caracteriza-se por uma excelente compatibilidade química com soluções de CIP como ácidos e bases fortes com pH entre 1 e 14.

Aquasart PS, Vinosart PS, Sartocool PS Para bebidas, são utilizados principalmente filtros de membrana em PESU (poliéster sulfônicopolieterssulfona). Com base na longa experiência da Sartorius na área de filtração de bebidas, os melhores resultados (fluxo e estabilidade) são alcançados com o uso de apenas uma camada de membrana em vez de uma camada dupla. Na indústria de alimentos e bebidas, um grande valor é colocado sobre a estabilidade das membranas do cartucho, porque o filtro sofre fortes variações de pressão durante a filtração. Mas também é necessário que ele possa filtrar altas taxas de fluxo de líquido. Estes dois critérios importantes são alcançados através de desenvolvimentos inovadores da membrana. Diferentes estruturas de membrana, bem como modificações específicas desta, garantem a máxima segurança microbiológica com custo mínimo para os mais variados usos de filtração (por exemplo, cerveja, vinho e água). A membrana PESU, utilizada nos produtos Sartocol PS, Vinosart PS e Aquasart PS, caracteriza-se por uma excelente compatibilidade química com soluções de CIP como ácidos e bases fortes com pH entre 1 e 14.

A vida útil do filtro aumenta com as regenerações, reduzindo assim os custos de filtração.

Qualificação dos cartuchos Os cartuchos de filtros de membrana são testados individualmente por sua integridade durante o processo de produção. Desta forma, a Sartorius pode garantir a mais alta qualidade de seus produtos e condições de processo confiáveis nesta última etapa, diretamente antes do envase. A DIN EN ISO 9001: 2000 define métodos de ensaio relevantes para a prática em termos de vazão, estabilidade térmica e mecânica, compatibilidade química e tempo de vida útil. Os cartuchos de pré-filtração são submetidos a testes periódicos para determinar o grau de retenção de partículas de tamanho pré-determinado. Eles também são testados em condições operacionais em relação à sua capacidade de reter partículas e quão eficaz é a sua proteção para o filtro de membrana.

Qualificação dos cartuchos Os cartuchos de filtros de membrana são testados individualmente por sua integridade durante o processo de produção. Desta forma, a Sartorius pode garantir a mais alta qualidade de seus produtos e condições de processo confiáveis nesta última etapa, diretamente antes do envase. A DIN EN ISO 9001: 2000 define métodos de ensaio relevantes para a prática em termos de vazão, estabilidade térmica e mecânica, compatibilidade química e tempo de vida útil. Os cartuchos de pré-filtração são submetidos a testes periódicos para determinar o grau de retenção de partículas de tamanho pré-determinado. Eles também são testados em condições operacionais em relação à sua capacidade de reter partículas e quão eficaz é a sua proteção para o filtro de membrana.

O aspecto determinante na qualificação dos filtros de membrana é a verificação da capacidade de retenção de bactérias através do teste “Bacteria Challenge Test” que é realizado com microrganismos nocivos típicos para bebidas.

Teste de integridade Para garantir a maior qualidade microbiológica do produto, é necessário verificar sua integridade em períodos regulares. O teste de integridade é realizado após a esterilização do sistema completo, antes da próxima filtração. Desta forma fica garantido o fato de que o filtro poderá reter totalmente microrganismos prejudiciais à bebida.

Resumo Na última etapa de filtração na indústria de alimentos e bebidas, dois critérios muito importantes devem ser levados em consideração antes do envase: qualidade e eficiência.

O produto filtrado deve estar livre de microrganismos prejudiciais à bebida, o que é alcançado com a aplicação de um filtro de membrana. Com este último passo no processo, a retenção de microrganismos prejudiciais à bebida é garantida. Para que esta fase de filtração seja operada com baixo custo, o cartucho ideal para uma bebida específica deve ser selecionado de acordo com as especificações muito particulares de cada bebida. O principal requisito para um processo seguro de filtração é que os ciclos regulares de limpeza e esterilização sejam realizados periodicamente. Do mesmo modo, é imperativo que a funcionalidade do sistema de filtração seja testado através de um teste de integridade periódico.

Experimente a maior facilidade de uso e segurança do seu processo com “Sistemas de filtro de cartuchos automatizados”.

A Sartorius, reconhecida como “Total Solution Provider”, produz e comercializa, juntamente com seus parceiros, uma gama de produtos para resolver problemas de filtração para os mais variados usos.