Com os avanços em questões como sustentabilidade e o uso de retornáveis, indústrias de bebidas ampliam projetos de lavagem de garrafas visando redução do consumo de recursos e eficiência no processo

Com os avanços em questões como sustentabilidade e o uso de retornáveis, indústrias de bebidas ampliam projetos de lavagem de garrafas visando redução do consumo de recursos e eficiência no processo

Carlos Donizete Parra e Paulo Villas

Em tempos de ESG (Governança Social e Ambiental), as embalagens retornáveis ganham cada

vez mais espaço no portfólio de bebidas alcoólicas e não alcoólicas. Mas, além da sustentabilidade das embalagens também é esperado uma manufatura cada vez mais otimizada que demande menos recursos e gere menos resíduos.

Temos observado iniciativas de expansão do uso de embalagens retornáveis na indústria de refrigerantes, com destaque para o projeto da nova família de garrafas retornáveis da Coca-Cola, cuja expansão no Brasil e na América Latina é um case premiado e que tem inspirado demais geografias e concorrentes.

Rotulagem nutricional

A Rotulagem Nutricional também é potencializada por esta iniciativa uma vez que permite a rotulagem renovável para toda família de garrafas retornáveis, tal qual as garrafas descartáveis, de acordo com o programa de Rotulagem Nutricional preconizado pela Norma da Anvisa (RDC Nº 429, de 8 DE Outubro de 2020).

Projeto da nova família de garrafas retornáveis da Coca-Cola, cuja expansão no Brasil e na América Latina é um case premiado, inspira demais geografias e concorrentes

Além de atender aos requisitos regulatórios, as embalagens retornáveis tornam-se mais versáteis permitindo um portfólio expandido e comunicação com consumidores em diversos eventos e campanhas.

O projeto das embalagens retornáveis rotuladas da Coca-Cola Brasil é um case de sucesso dentro do contexto da Economia Circular. Em 2020, a Organização Mundial de Embalagens homenageou a Coca-Cola Brasil com o Prêmio World Starpackaging 2020 por sua nova garrafa RefPET reutilizável.

A lista completa dos vencedores pode ser conferida em http://www.worldstar.org/worldstar-winners-2020.

Novas lavadoras de garrafas

Tendo em vista este cenário na indústria de bebidas, os fornecedores de lavadoras de garrafas tomaram como desafio 0 desenvolvimento de uma nova geração de Lavadoras com objetivo de alcançar:

• Eficiência hídrica superior

• Extração de rótulos de papel e BOPP

• Operação com garrafas de Vidro e RefPET de diferentes tamanhos.

Equipamento robusto, as lavadoras são fabricadas de acordo com design e especificações que possam suportar as intempéries e alto grau de insalubridade por muitos anos de operação. O design modular facilita a operabilidade e a eficiência do processo de lavagem e enxágue das garrafas, além de possibilitar a obediência dos mais rígidos critérios ergonômicos e de segurança dos operadores.

Sabemos que a solução clássica de construção de lavadoras permaneceu com poucas mudanças por várias décadas, uma vez que atendia aos requisitos da indústria. A evolução que observamos agora é uma revolução na forma de se construir lavadoras e que esses equipamentos entregam uma performance muito superior.

“O resultado final do desenvolvimento da nossa linha de lavadoras possibilita a redução em até 35% do consumo de água, 30% do consumo

de energia e 25% do

consumo de vapor”,

Bernardo Sanmartin

A Sanmartin, um dos principais fabricantes de equipamentos para bebidas da América Latina, lançou em 2020 uma nova Lavadora de Garrafas, desenvolvida por uma equipe de especialistas da Argentina, Brasil e México, que se basearam nos mais de 70 anos de experiência e mais de 800 máquinas fabricadas pela empresa.

“O lançamento foi um sucesso total, principalmente por se tratar de um desenvolvimento focado em solucionar os atuais desafios dos engarrafadores de refrigerante e cerveja: melhor qualidade de lavagem, com menores consumos e melhor tratamento da embalagem, necessário para prolongar a vida útil das garrafas e tornar mais atrativo o negócio do retornável”, explica Bernardo Sanmartin, Diretor Geral da empresa.

Segundo o executivo, esta nova geração de lavadoras possibilita o controle total das variáveis, influenciando a lavagem com muita eficiência e a mínima intervenção do operador, destacando também a tecnologia utilizada para o desenvolvimento de cada um de seus componentes e na otimização do processo.

“Todos os componentes foram redesenhados utilizando ferramentas de simulação avançadas, com o objetivo de diminuir a massa em movimento. Na transmissão principal utilizamos servo motores e drives de última geração, que possibilitam um controle preciso dos movimentos e a recuperação da energia gerada pelos mesmos, conseguindo um melhor manuseio da embalagem com menor consumo de energia”, explica Bernardo.

A nova geração de Lavadoras de Garrafas da Sanmartin atende produções de 9.000 até 90.000 garrafas por hora

Na otimização de consumos , de acordo com ele, também foi fundamental a revisão do processo de lavagem, além da utilização de instrumentos de medição e de controle de última geração. “Durante a etapa de desenvolvimento, montamos um laboratório com diversos instrumentos e dispositivos para realizar ensaios e avaliar o desempenho de protótipos, nos permitindo redefinir o processo de lavagem para se adaptar de forma eficiente às demandas atuais e escolher os instrumentos com melhor desempenho. A lavadora é equipada com sistema de aquecimento inovador que realiza a troca térmica aproveitando a grande vazão das turbinas dos extratores de rótulos, que foram redesenhadas utilizando ferramentas de fluidodinâmica computacional para otimizar o desempenho, conseguindo assim otimizar o consumo de vapor e manter a temperatura dos banhos mais uniforme. Como resultado final, conseguimos reduzir em até 35% o consumo de água, 30% o consumo de energia e 25% o consumo de vapor”, garante o Diretor da Sanmartin.

Veja também

Sanmartin

Certamente, a grande evolução dos últimos anos está relacionada com:

• A otimização de consumos, trabalhando com diferentes tipos e tamanhos de garrafas rotuladas, podendo ser de Refpet ou vidro e os rótulos de papel, BOPP ou PSL.

• Melhor controle das variáveis que influenciam na qualidade de lavagem, com mínima intervenção do operador.

• Facilidade de operação e manutenção, onde as intervenções podem ser realizadas em condições mais ergonômicas e com total segurança.

Veja aqui o novo projeto de lavadora de garrafas da Sanmartin

“Nossas lavadoras levam os nossos clientes a trabalhar com altas eficiências a um baixo custo de consumíveis, contribuindo com a sustentabilidade do planeta e, é claro, a um menor custo do produto final”, Fábio Bozeda, Coordenador de Vendas da Krones do Brasil

Excelência operacional

A lavadora de garrafas é um equipamento complexo que exige níveis elevados de automação e tecnologia que proporcionem desempenho operacional de excelência. É possível contar nos dedos as empresas capazes de fornecer esse tipo de equipamento no mercado.

Fabricante global de equipamentos para bebidas, a Krones é um delas. A empresa foca seu desenvolvimento na busca de soluções que atendam as exigentes necessidades dos fabricantes de bebidas. “As últimas lavadoras fornecidas pela Krones, além de focarem na solução de limpeza dos vasilhames e remoção dos rótulos de cola fria e rótulos autoadesivos, tinham o propósito de resolver os problemas de consumo de água, consumo de químicos e, principalmente, de segurança na operação”, explica Fabio Bozeda, Supervisor de Vendas da Krones do Brasil.

Para garantir a otimização na utilização dos recursos com a máxima eficiência no processo foram desenvolvidas tecnologias, como:

A Krones trabalha com soluções para médias e altas velocidades buscando sempre altas eficiências

a um custo baixo de consumíveis

• Utilização de apenas um inversor de frequência para controle dos motores.

• Utilização de motores síncronos.

• Melhorias do isolamento das áreas de banho proporcionando economia de até 15% no consumo de calor.

• Sistema de recuperação e reciclagem da água dos jatos e banhos.

• Sistema automático de controle da pressão gera economia de até 10% da água consumida no sistema de jato inicial.

• Utilização de condutivímetro para medição da concentração de químicos para dosagem mais precisa.

Krones

• Design modular, sendo a máquina montada da maneira que melhor atenda à aplicação e garrafa do cliente.

• Sistema de filtração e sedimentação para recuperar a água do banho.

• Clean Design, material mais resistente ao crescimento microbiológico, filtração fina, pontos de dreno centralizados.

• Motores síncronos com apenas 1 inversor de frequência.

• Sistema de segurança e intertravamento de portas de operação controlados pelo painel touch, evitando que durante a operação aconteça a abertura de portas e, assim, haja acidentes.

• Sistema de extração de rótulos autoadesivos.

Condições ideais de operação

Fabricante de linhas completas para envase de bebidas, a KHS fornece lavadoras de garrafas com capacidades a partir de 15.000 gph com saída e entrada em cada extremidade ou saída e entrada na mesma extremidade. As lavadoras são desenvolvidas e customizadas para as condições operacionais ideais nas linhas de engarrafamento dos clientes.

“Um produto de alta qualidade, alta eficiência, sustentabilidade e baixos custos operacionais pode ser alcançado com a nossa máquina”,

Mr. Knut Soltau, KHS

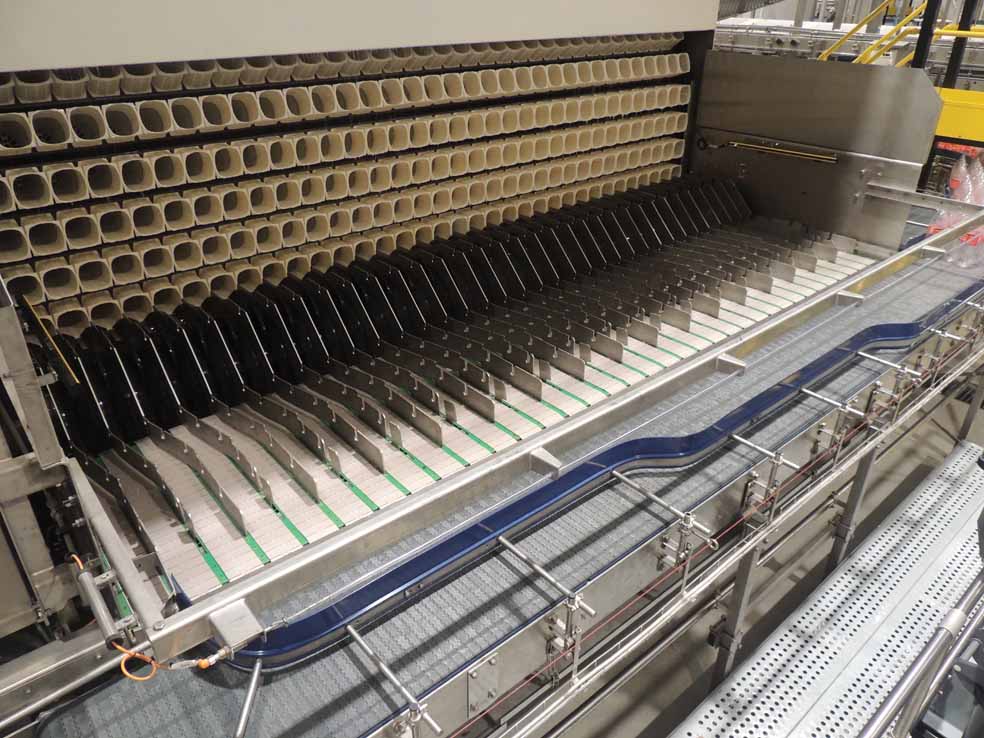

Segundo a empresa, as últimas soluções em lavadoras tiveram como objetivo principal aumentar ao máximo a eficiência para linhas de envase com foco constante na redução do consumo de água e utilidades. Isto é, economia de recursos e processo mais eficiente. “E o maior resultado nesse desenvolvimento vem de nosso exclusivo porta-garrafas otimizado, os chamados “EcoCarriers”, que são padrão nas máquinas KHS. Essa solução traz uma redução no peso dos pentes e uma melhora no enxágue trazendo um impacto direto no consumo de água, calor, produtos químicos e energia elétrica”, explica Mr. Knut Soltau, Gerente de Produto, Divisão Innoclean da KHS, ressaltando ainda que outro grande potencial de economia de calor é dado pela possibilidade de recuperação do calor internamente na lavadora. “Além disso, temos nosso sistema LESS para um modo de operação de economia de energia das bombas. Há ainda, como último exemplo, o sistema de controle de água fresca”, diz Mr. Knut Soltau.

KHS

• Redução do consumo médio de água de aproximadamente 250 ml/garrafa para 110 ml, considerando uma garrafa de 500 ml.

• O consumo elétrico foi reduzido por motores de alta eficiência e caixas de engrenagens de última geração.

• Temperaturas de tratamento mais baixas no banho cáustico, com economia considerável de vapor, também podem ser aplicadas em combinação com um uso químico otimizado.

• Também é possível usar aquecimento com água quente em vez de vapor e até mesmo uma integração de aquecimento de água quente a um nível de temperatura mais baixo, por exemplo, com aquecedores solares.

• Outra forma de economia de energia e água é a conexão da lavadora de garrafas a outros equipamentos consumidores, que operam em um nível de temperatura mais baixo, como lavadoras de engradados ou aquecimento da sala de enchimento em regiões mais fria.

Qualidade e produtividade

A linha de lavadoras Liess EcoLine é o resultado

de um amplo trabalho de engenharia em um projeto

onde cada parte está integrada ao conceito de

máxima eficiência com menor consumo

Outro grande fabricante de lavadoras de garrafas e equipamentos para bebidas, a Liess desenvolveu a linha de lavadoras EcoLine que é o resultado de um amplo trabalho de engenharia em um projeto integrado, onde cada parte ou componente está totalmente integrado ao conceito de máxima eficiência com menor consumo.

“Partimos do princípio que os consumos de água e vapor de uma lavadora não dependem apenas de sistemas de controle de vazão. O que define o consumo de uma máquina é a quantidade de água e energia que ela realmente precisa para realizar seu trabalho. Isto está diretamente relacionado com a eficiência do processo como um todo, desde o desenho interno, como garantia de funcionamento correto de esguichamentos e filtros independentemente das ações de limpeza realizados por operadores.

Para isto otimizamos o projeto e utilizamos recursos de automação para garantir os parâmetros operacionais ideais para cada tipo de garrafa a ser lavada, mediante receitas pré-definidas, garantindo sempre o menor consumo e máxima eficiência de lavagem para cada tipo de vasilhame”, explica Anselmo Parisente, Gerente Comercial da Liess. Anselmo explica ainda que na questão do consumo de vapor, é maximizado um sistema regenerativo de energia, fazendo com que se reaproveite o máximo possível de energia além de aumentar consideravelmente a eficiência das zonas de pré lavagem e enxágue final. “Ainda como consequência disto, uma pré-lavagem mais eficiente tem a vantagem de melhor proteger a solução cáustica do primeiro tanque de imersão, diminuindo significativamente o consumo de detergente e aditivos”, complementa Anselmo Parisenti.

Liess

O processo de lavagem de garrafas especificamente é o mesmo a muitas décadas. O que tem evoluído muito é a busca por maior eficiência, garantia operacional e redução de custos. Isto inclusive gera um paradoxo, pois se compararmos uma lavadora de 20 anos atrás com uma atual, se verifica grande evolução nestes itens, porém o consumo de energia elétrica é muitas vezes maior devido a profusão de recursos em sistemas automatizados que exigem um número muito maior de motores para garantir seu funcionamento.

A linha de lavadoras Liess EcoLine foi desenvolvida com o objetivo de garantir o máximo rendimento de funcionamento, considerando não apenas as reduções de consumos, mas também a menor dependência de operadores e procedimentos de limpeza.

Carlos Donizete Parra

Paulo Villas – Coach e consultor

Siga-nos nas Redes Sociais: