Publieditorial

KHS desenvolve plataforma modular de enchimento de PET

Nos últimos anos, os requisitos dos produtores de bebidas em termos de variedade e qualidade de produtos aumentaram imensamente. Com a nova plataforma de enchimento de PET, o Grupo KHS oferece aos clientes uma solução orientada para o futuro. Os usuários podem adaptar o sistema modular de maneira ideal às suas necessidades e, se necessário, reconfigurar ou expandir a qualquer momento. Assim eles aproveitam a máxima flexibilidade possível com alta eficiência. Além disso, a plataforma de enchimento de PET impressiona com um consumo de energia muito baixo e baixas emissões de CO2. O design higiênico da máquina ainda permite uma qualidade de produto ideal.

Em relação à embalagem, os engarrafadores, hoje em dia, enfrentam diversos desafios econômicos e ecológicos. Por um lado, estão sujeitos a uma enorme pressão de tempo e custos: soluções e tecnologias de embalagem novas e cada vez mais eficientes precisam ser desenvolvidas e colocadas em operação o mais rápido possível. Também é necessário reduzir ainda mais o consumo de materiais, agentes e energia, aumentando ao mesmo tempo a eficiência e a produtividade.

Por outro lado, a indústria de bebidas está, atualmente, no foco da legislação: o aumento da regulamentação das cotas de reciclagem e emissões de CO2, bem como a introdução das tampas presas à embalagem (“Tethered Caps”) prescritas pela UE como parte de sua Diretriz de plásticos descartáveis, são apenas algumas das medidas através das quais os fabricantes devem contribuir para a proteção climática. Este compromisso também é cada vez mais esperado pelos consumidores, que, no entanto, não querem abrir mão de uma grande variedade de produtos, nem de embalagens práticas e acessíveis.

Soluções de bloco PET orientadas para o futuro

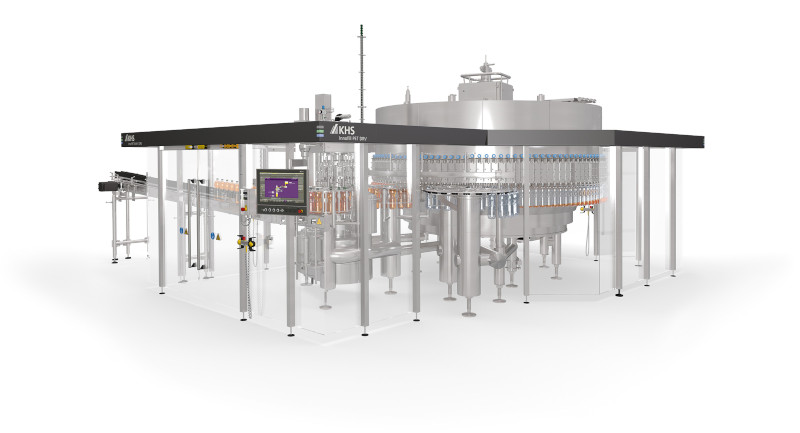

Nesse contexto, a KHS oferece aos clientes uma ampla gama de soluções de bloco orientadas para o futuro, em especial para o enchimento de garrafas PET. Elas incluem a mais nova tecnologia de moldagem por sopro – com ou sem barreira protetora completamente reciclável – assim como rotuladoras de alto desempenho. Naturalmente, um componente central das instalações são as enchedoras. Aqui a KHS oferece soluções inovadoras para bebidas com e sem gás, assim como para o envase de todos os tipos de produtos sensíveis em uma faixa de rendimento de até 90.000 garrafas por hora.

A plataforma modular, configurável e expansível do fornecedor de sistemas de Dortmund é uma novidade revolucionária na tecnologia de enchimento de PET. Utilizadas de maneira sistemática para enchedoras de vidro em 2020, as máquinas para garrafas de plástico agora atendem também às maiores exigências dos clientes em capacidade de adaptação e segurança para o futuro. “O mercado de bebidas está passando por um processo de mudança muito dinâmico em relação aos produtos”, explica Manfred Härtel, Gerente de Produtos de Enchimento na KHS. “Por isso, quando se trata de investir na tecnologia de produção, os engarrafadores querem e devem manter todas as possibilidades em aberto, na medida do possível, para que seu portfólio possa ser adaptado a qualquer momento às necessidades dos consumidores.” Os aspectos de flexibilidade, sustentabilidade, qualidade do produto e eficiência, portanto, recebem a maior atenção – em combinação com tecnologia inteligente, que garante o monitoramento e controle perfeitos da produção.

“O mercado de bebidas está passando por um processo de mudança muito dinâmico em relação aos produtos” Manfred Härtel, Gerente de Produtos de Enchimento na KHS.

Maior flexibilidade

“Ninguém é capaz de prever quais tendências do setor ainda serão atuais em cinco anos”, afirma Härtel. “Por isso, a nossa nova plataforma foi desenvolvida com um conceito modular, para que possa ser equipada a qualquer momento para outras bebidas ou recipientes PET, de acordo com as exigências do mercado.” Dessa forma, componentes individuais podem ser adquiridos posteriormente e integrados às soluções existentes com custos previsíveis: “O cliente pode reagir às mudanças nas exigências do mercado de acordo com o sistema de enchimento escolhido. Graças ao conceito modular dos sistemas de enchimento, funções e características podem ser complementadas com facilidade.” Com o sistema DRV da KHS, por exemplo, é possível processar bebidas com e sem gás. O sistema de enchimento NV está disponível para o enchimento de água sem contato, assim como para o enchimento a quente de suco em temperaturas de até 95 °C. E para cerveja e bebidas de mistura de cerveja, oferece sistemas de enchimento com tubo comprido DVF e DRF.

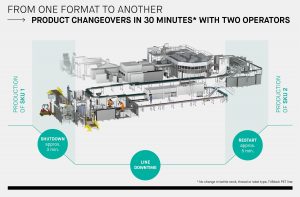

Ao mesmo tempo, o alto nível de automação para a mudança de formato e produto oferece a maior flexibilidade possível. “Hoje em dia o operador já não precisa de mais que quinze minutos para mudar, por exemplo, de uma garrafa PET de 0,5 litro para uma de 1 litro”, diz Härtel.

Mais proteção climática

Os clientes que exigem um enchimento de bebidas sustentável, com grandes economias de energia e as menores emissões de CO2 possíveis, são perfeitamente atendidos com a nova plataforma de enchimento de PET: “Para o sistema de enchimento DRV, por exemplo, foi possível reduzir o consumo de CO2 de 150 gramas por hectolitro para quase zero”, explica Härtel. “Conseguimos excluir totalmente o CO2 como gás de primeira pressurização. Em vez disso, usamos ar estéril.”

Diversas melhorias estruturais garantem economias de energia – desde o recipiente anular compacto até acionamentos servocontrolados de alta eficiência. Como a nova enchedora permite temperaturas de enchimento de até 24 °C, custos adicionais de investimento e operação para tecnologia de refrigeração deixam de ser necessários. Além disso, nestas temperaturas não ocorre a formação de água de condensação, que teria que ser seca com alto consumo de energia antes de reembalar em filme ou caixa de papelão. O design higiênico também contribui adicionalmente para a sustentabilidade da nova tecnologia: a estrutura clara e linear das superfícies da máquina permite que os líquidos escorram livremente. Isso facilita e reduz o tempo de limpeza e desinfecção. Por fim, o transporte das garrafas através da máquina pelo anel de suporte facilita o manuseio de garrafas leves, contribuindo para uma embalagem mais segura dos produtos e economizando recursos.

A melhor qualidade possível

Levando em consideração a crescente variedade de produtos e as mudanças de marcas cada vez mais frequentes, evitar a transferência de aromas é fundamental. Portanto, um pré-requisito importante para a flexibilidade desejada pelos fabricantes de bebidas é a decisão a favor do material de vedação correto para a vedação de foles de pistões de válvulas e cilindros de comutação. “Para isso a KHS utiliza PTFE1”, enfatiza Härtel. “Este material é extremamente fácil de limpar e praticamente não absorve aromatizantes – ao contrário das vedações convencionais de elastômeros como o EPDM2, que literalmente absorvem como uma esponja durante a produção. Então, se houver um gradiente de concentração para o próximo produto da sequência de enchimento, o EPDM libera os aromas novamente – a água, por exemplo, fica com o gosto da bebida que foi envasada anteriormente.”

Para evitar este efeito indesejado, de acordo com Härtel, o plano de produção deve ser baseado no aroma: “Para isso, a semana começa com uma água mineral e segue com o enchimento de produtos de sabor cada vez mais intenso, como os energéticos. Após o processamento, a enchedora deve ser completamente limpa antes de realizar o enchimento com água. Ao reduzir significativamente a transferência de aromas, nossas válvulas de enchimento oferecem aos clientes mais liberdade para o planejamento da produção.”

Menor entrada de oxigênio

O princípio de jato completo do sistema de enchimento NV, com bloqueio de gás praticamente sem gotejamento, também contribui para a alta qualidade do produto: “Do ponto de vista microbiológico, a bebida não entrar em contato com o bocal da garrafa é uma vantagem”, explica Härtel. O Gerente de Produtos também está sempre atento à entrada de oxigênio. É importante que ela seja evitada tanto quanto possível, por exemplo, no enchimento a quente de sucos: a entrada de oxigênio em excesso pode causar a suspensão da polpa, causando a formação de tampões, além de reduzir o teor de vitamina C dos produtos. A quantidade de oxigênio é especialmente relevante para cervejarias: “O enchimento por etapas com as nossas válvulas de tubo comprido DVF DRF reduz visivelmente a entrada de oxigênio e permite o enchimento de cervejas e bebidas de mistura de cerveja em garrafas PET com excelente qualidade.”

A determinação exata da quantidade de enchimento é feita com a ajuda de um medidor de vazão indutivo ou, opcionalmente, um medidor de vazão mássica. Por padrão, duas velocidades de enchimento diferentes são ajustadas, garantindo um comportamento de fluxo ideal e um enchimento com pouca espuma. Para o melhor processamento possível de diferentes volumes e viscosidades – por exemplo, no caso de uma grande variedade de tamanhos de garrafas ou sucos mais ou menos espessos – estão disponíveis componentes adicionais: Com uma válvula reguladora a montante da válvula de enchimento é possível ajustar a velocidade de enchimento continuamente, a fim de atingir uma produção na faixa de rendimento ideal em termos de tipo de bebida, formação de espuma, volume de garrafa e viscosidade. Juntamente com a guia extremamente suave dos recipientes, isso resulta em menores perdas de produtos.

Maior eficiência

“Graças à disposição ideal e ao fornecimento dos componentes das nossas válvulas de enchimento, a nova plataforma de enchimento oferece a maior densidade de potência possível – independentemente da bebida”, enfatiza Härtel. “Nós implementamos este conceito modular e a padronização tanto no controle da máquina quanto na mecânica. Como nossas enchedoras sempre terão a mesma estrutura no futuro, a montagem e o comissionamento poderão ser realizados mais rapidamente.” Isso reduz o tempo até o início da produção e a comercialização do produto. Em especial as mudanças de formato parcialmente e totalmente automatizadas garantem uma disponibilidade permanentemente alta durante a operação. Atualmente, algumas peças da limpeza já são automatizadas, como as mangas CIP. Além da segurança higiênica, elas oferecem uma economia de tempo significativa, graças à utilização de funções rápidas. Como algumas tarefas do operador são eliminadas, a quantidade de fontes de erro em potencial é reduzida. Além disso, a durabilidade de todos os componentes também contribui para uma maior eficiência, prolongando significativamente os intervalos de manutenção.

Transparência elevada

As funções técnicas da nova plataforma de enchimento são complementadas pelo sistema de assistência de diagnóstico opcional da KHS, o DIAS. Ele permite um monitoramento completo de todo o processo de enchimento. Para isso, em cada válvula de enchimento individual existem sensores de pressão instalados, que registram e documentam perfeitamente a pressão interna da garrafa e a sequência de etapas. Os dados fornecidos são exibidos como curva de pressão no painel do operador KHS ClearLine HMI. Quaisquer desvios dos valores nominais acionam imediatamente uma mensagem para que os erros possam ser rapidamente identificados, localizados e corrigidos pelo próprio cliente. Ao mesmo tempo, os dados permitem realizar uma avaliação estatística, que é usada como base para eliminar antecipadamente futuras fontes de erro como parte de uma manutenção preventiva. Portanto, a qualidade consistente do produto e a manutenção contínua da operação são garantidas, graças ao DIAS.

KHS InnoPET Blomax Série V

Uma enchedora de PET raramente é usada sozinha, mas é parte integrante do portfólio de soluções de bloco da KHS. O mesmo se aplica à mais nova geração da máquina de moldagem por sopro, a InnoPET Blomax Série V. Recentemente, sua capacidade de descarga foi aumentada para até 2.800 garrafas por estação de sopro. Graças ao controle de processo inteligente, ao aquecimento NIR e à estrutura modular simples, a máquina de moldagem por sopro atinge uma eficiência superior a 98%. Em termos de sustentabilidade, a InnoPET Blomax Série V impressiona tanto pelas economias possíveis no peso da garrafa quanto pela flexibilidade em relação ao processamento de PET reciclado ou virgem. Além disso, diversas otimizações técnicas contribuem para uma redução visível do consumo de energia e ar de sopro de até 40% em comparação à série anterior.