A manutenção nos tempo atuais deve funcionar de uma forma mais ampla,

unindo esforços da equipe e de todos os envolvidos nos processos de produção,

financeiro, além de fornecedores e demais grupos de gestão

| SAMUEL LE GUEN |

Devido ao mercado ficar cada vez mais competitivo, e à procura dinâmica, por parte dos consumidores por maior flexibilidade, os produtores de bebidas estão levando os limites de seu equipamento de produção ao seu nível máximo. Eles procuram otimizar a produção e a rentabilidade de suas linhas. Isso traz cada vez mais considerações de longo alcance sobre as decisões de investimento a respeito de programas de manutenção avançada. Qual a abordagem de manutenção traz a melhor resposta a esses desafios?

As tendências mundiais desafiam a indústria de alimentos e bebidas em muitos aspectos relacionados à segurança.

Em primeiro lugar, uma preocupação crescente com a segurança do alimento: uma elevada conscientização do consumidor está promovendo uma legislação e controle mais rigoroso, introduzindo uma forte necessidade de maior rastreabilidade no mundo todo, p. ex., requisitos de rotulagem mais rigorosos, a obrigação de exibir a informação nutricional, etc. No contexto da produção industrial de bebidas, a segurança alimentar é vital para proteger tanto o produto como o consumidor, para salvaguardar a reputação do produtor e dessa forma manter a lucratividade a longo prazo e o contínuo sucesso da marca. Por isso, os processos de produção que garantem a segurança dos alimentos, são um pré-requisito para uma empresa de produção de bebidas responsável.

A segurança das pessoas é apenas um dos elementos essenciais em jogo na produção industrial automatizada, assim como é um processo de produção cuidadoso e seguro. Visto que são responsáveis pela segurança de seus operadores e técnicos, os produtores de bebidas precisam eliminar perigos no trabalho devido a falhas no equipamento, mantendo sua maquinaria de produção de acordo com padrões de trabalho bons e seguros. A manutenção de máquinas altamente automatizadas totalmente higiênicas e em ótimas condições de trabalho, é vital, tanto para a segurança do pessoal como para a produção cuidadosa e segura.

A segurança pessoal anda de mãos dadas com o desenvolvimento das habilidades do operador, especialmente porque hoje em dia a fabricação de bebidas é cada vez mais um processo altamente automatizado, muitas vezes baseando-se em sistemas extensos e tecnicamente complexos. A maior sofisticação tecnológica exige habilidades mais sofisticadas, aumentando, portanto, a necessidade de treinamento contínuo do operador, transferência de competências e aconselhamento ativo.

Produção protegida, segurança nas operações: um bom começo para um sólido desempenho financeiro.

Em face de uma experiência operacional de orçamentos reduzidos, equipamentos envelhecendo, uma diminuição da força de trabalho qualificada e aumento dos custos de material, muitos fabricantes estão atualmente sob grande pressão para minimizar as despesas de capital (CAPEX) e gastos operacionais (OPEX), enquanto maximizam a disponibilidade e a eficiência global do equipamento (OEE) com o objetivo de obter o máximo retorno desses ativos (RoA).

Em um estudo conduzido pelo Aberdeen Group (dezembro de 2013), empresas líderes foram classificadas em relação à importância relativa que atribuíam aos parâmetros acima, especialmente o OEE versus o ROA. Enquanto empresas medianas da indústria visam 83% de OEE e 4% de ROA em comparação com o plano corporativo, apenas 20% dos líderes de mercado teriam por meta 89% de OEE e um impressionante 24% de RoA. Os restantes 30% das empresas ficariam contentes com 69% de OEE, atingindo -7% de RoA. Isso sugere o quanto a relação entre OEE e ROA é crucial.

Uma estratégia de manutenção que antecipa o futuro pode contribuir para garantir operações financeiras sólidas preservando a disponibilidade dos ativos e reduzindo ao mínimo os tempos de inoperância não planejados, dessa forma baixando os custos operacionais e otimizando o custo total de propriedade (TCO).

As previsões sugerem que por volta de 2030 a demanda por energia em nosso planeta irá aumentar em 50%, por alimentos em 50% e por água em 30%.As considerações ambientais estão cada vez mais integradas às decisões de investimento, com a percepção de que os custos de energia e manutenção muitas vezes excedem o preço inicial de compra. Por essa razão, a manutenção do equipamento e o monitoramento da eficiência se tornarão contribuintes de grande importância para a sustentabilidade. Conceitos como extensão da vida útil, minimizar a substituição de peças de reposição e aumento da eficiência serão fatores-chave para a competitividade das empresas.

Fica claro que programas de manutenção avançada podem desempenhar hoje, e no futuro imediato, um papel decisivo em garantir segurança e confiabilidade na produção, nas operações, no nível financeiro e ambiental.

A importância crescente da gestão de ativos

Ao longo dos anos, os produtores têm sido obrigados a encontrar o equilíbrio entre vários parâmetros decisivos: disponibilidade de operadores qualificados, complexidade tecnológica resultante do progresso industrial, dentro de um ambiente de crescente competitividade do mercado.

Nesse cenário, a importância de uma gestão de ativos eficiente aumenta tremendamente. Mesmo que diferentes abordagens moldem o panorama da manutenção de muitas maneiras, os seus objetivos permanecem os mesmos: maximizar a produtividade e a OEE, rendimento de produção, ROI, e ROCE (Retorno Sobre o Capital Empregado) / RONA (Retorno Sobre o Ativo Líquido), enquanto minimiza o custo total do ciclo de vida útil, o custo da manutenção, o estoque de peças de reposição e reduz os ativos fixos exigidos e o CapEx.

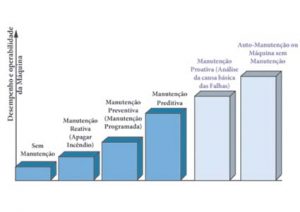

Tomando como referência parâmetros como operabilidade do equipamento, olhando para trás para tendências consagradas e prevendo os desenvolvimentos de tecnologias de manutenção, pode-se esboçar um roteiro como na Figura 1 .

Manutenção reativa: Essa é a manutenção realizada somente depois que uma máquina quebra, o que impõe pressão sobre a equipe de manutenção para consertá-la – uma prática muitas vezes chamada de “apagar incêndio”. Essa abordagem de manutenção meramente “reativa” é o resultado de se dar pouca atenção aos equipamentos dentro da linha de produção. Quando pouca ou nenhuma manutenção é realizada, a maquinaria funcionará somente até que ocorra uma falha, seguindo-se uma manutenção tipo “funcionar até quebrar”. Nesse ponto, os especialistas podem ser chamados para avaliar a situação e fazer reparos o mais rápido possível.

Manutenção reativa: Essa é a manutenção realizada somente depois que uma máquina quebra, o que impõe pressão sobre a equipe de manutenção para consertá-la – uma prática muitas vezes chamada de “apagar incêndio”. Essa abordagem de manutenção meramente “reativa” é o resultado de se dar pouca atenção aos equipamentos dentro da linha de produção. Quando pouca ou nenhuma manutenção é realizada, a maquinaria funcionará somente até que ocorra uma falha, seguindo-se uma manutenção tipo “funcionar até quebrar”. Nesse ponto, os especialistas podem ser chamados para avaliar a situação e fazer reparos o mais rápido possível.

Ao adotar a política de “apagar incêndio”, embora a manutenção não acarrete nenhum investimento, há outros custos a considerar relacionados com os altos riscos de uma falha secundária, dispendiosas paradas de produção, altos custos do fornecimento de peças de reposição de emergência, custos extras para intervenção externa de emergência ou horas extras dos operadores.

Manutenção preventiva: A “manutenção preventiva”, ou manutenção Programada, é uma estratégia de manutenção baseada em serviços, reparos ou reposição de itens em intervalos definidos, de modo geral independente da condição exata naquele momento, com o objetivo de repor componentes que estão sujeitos a desgaste, antes que eles falhem.Essa abordagem — “arrumar antes que quebre” — exige que as máquinas sejam submetidas regularmente a visitas de diagnóstico; a manutenção é realizada de forma controlada, grandes falhas inesperadas são quase sempre reduzidas ao mínimo, e há um maior controle das peças em estoque e dos custos.

Manutenção preventiva: A “manutenção preventiva”, ou manutenção Programada, é uma estratégia de manutenção baseada em serviços, reparos ou reposição de itens em intervalos definidos, de modo geral independente da condição exata naquele momento, com o objetivo de repor componentes que estão sujeitos a desgaste, antes que eles falhem.Essa abordagem — “arrumar antes que quebre” — exige que as máquinas sejam submetidas regularmente a visitas de diagnóstico; a manutenção é realizada de forma controlada, grandes falhas inesperadas são quase sempre reduzidas ao mínimo, e há um maior controle das peças em estoque e dos custos.

Manutenção preditiva: Com o advento da Indústria 4.0, a manutenção preditiva combina dados do design original com indicadores de diagnóstico de desempenho disponíveis. Essa abordagem analisa parâmetros físicos em comparação com limites de engenharia conhecidos, para prevenir problemas. Baseada nas condições conhecidas e tempos de vida útil das máquinas e componentes, a manutenção preditiva possibilita a tomada de decisões oportunas sobre possíveis exigências de serviço e permite realizar uma intervenção antes que uma falha aconteça.

Um formato não se ajusta a tudo: diferentes abordagens de manutenção

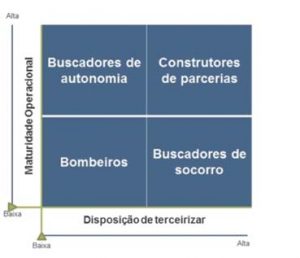

Baseado no conhecimento e entendimento de agentes líderes de mercado, os fornecedores de soluções completas reconhecem cada vez mais que abordagens de manutenção são baseadas numa combinação de critérios diferentes, como: maturidade operacional, prioridade estratégica da empresa e disposição de terceirizar.

- Alguns produtores estão interessados em resultados garantidos de seus programas de manutenção e procuram a confiabilidade, a previsibilidade e a produtividade que os prestadores de serviço ou seus OEM (fabricantes de equipamento original) podem fornecer.Esses estão propensos a estabelecer relações com fornecedores externos.

- Os fabricantes que estão mais focados na otimização dos custos dos processos internos, muitas vezes têm seus próprios sistemas e engenheiros e tomam conta de suas necessidades de manutenção de modo independente.

Eles normalmente estariam mais interessados no aperfeiçoamento de metodologias que se tornaram disponíveis para acompanhar o passo dos avanços tecnológicos. - Já os fabricantes que não podem contar com recursos internos qualificados, buscarão ajuda e apoio externo, apoiando-se na expertise técnica que engenheiros experientes podem trazer para suprir suas necessidades de manutenção.

- Existem também aqueles com competência limitada na fábrica, que enfocam somente em minimizar os custos e tomar conta de sua própria manutenção numa abordagem de “apagar incêndio”. Eles usam seus próprios engenheiros para manutenção corretiva, pedindo as peças de reposição somente quando e conforme surge a necessidade.

Os construtores de relacionamentos/parcerias (grupo 1) estariam mais propensos a implementar a estratégia de manutenção Preventiva e Preditiva, enquanto os que “apagam incêndios” (grupo 4) muito provavelmente estariam contentes com um programa de manutenção reativa. Manutenção preventiva: é realmente um custo extra?

Embora possa não parecer óbvio à primeira vista, uma abordagem de manutenção puramente reativa pode resultar em perdas significativas a longo prazo, tais como:

• despesas extras com trabalho de emergência (taxas de OEM, pagamento de horas extras, preço de emergência de peças de reposição e custos de remessa).

• paradas de produtividade, possivelmente resultando em aumento de preço para o consumidor, com sua inevitável insatisfação, levando a, no pior cenário possível, uma possível perda de mercado.

• frustração dos operadores, à medida que a produtividade cai e as emergências aumentam.

Os proprietários que querem garantir sua competitividade num mercado em rápida transformação e encontrar um ponto de equilíbrio num cenário financeiro rigoroso, estão realizando progressivamente uma mudança de uma abordagem de manutenção reativa para proativa, o que representa:

• menos falhas, resultando em operabilidade aumentada, por sua vez em aumento de produtividade;

• análises mais precisas de relatórios de manutenção;

• aprimoramentos na qualidade do produto;

• otimização do estoque de peças de reposição;

• finalmente, maior vida útil do equipamento, resultando em redução do TCO.

O efeito combinado dessa redução de custos e aumento dos níveis de produção, levarão inevitavelmente à maior rentabilidade.

Entretanto, um programa de manutenção preventiva bem projetado, mas que seja implementado sem um foco especial na execução sem falhas, tem poucas chances de sucesso — da mesma forma que as equipes de pit-stop das corridas de Fórmula 1 são um elemento vital na estratégia de sucesso de qualquer equipe de corrida. As equipes de corrida mais bem-sucedidas acontecem quando todos os fatores envolvidos funcionam perfeita e suavemente juntos: os próprios carros, as ferramentas, cada membro da equipe, as práticas de trabalho e sua implementação bem-sucedida e a liderança provida pela equipe de gestão — todos focados em objetivos comuns predeterminados.